Титан ВТ9: характеристики, свойства и применение жаропрочного сплава

Титановый сплав ВТ9 представляет собой высокопрочный жаропрочный материал, относящийся к классу псевдо-α-сплавов. Этот металлический сплав специально разработан для изготовления деталей, работающих при повышенных температурах до 500°C, что делает его особенно ценным для авиационной промышленности и газотурбинного двигателестроения.

Благодаря оптимальному сочетанию жаропрочности, механических характеристик и высокой коррозионной стойкости, сплав ВТ9 стал одним из ключевых материалов для производства ответственных деталей газотурбинных двигателей, в том числе лопаток и дисков компрессора, работающих в экстремальных условиях.

Расшифровка маркировки ВТ9

Маркировка титанового сплава ВТ9 имеет четкую структуру, отражающую его происхождение и классификацию:

- В – указывает на разработку сплава Всероссийским научно-исследовательским институтом авиационных материалов (ВИАМ);

- Т – обозначает, что основой сплава является титан;

- 9 – порядковый номер сплава в системе классификации титановых сплавов, разработанных ВИАМ.

Данная система маркировки является стандартной для отечественных титановых сплавов и позволяет специалистам быстро идентифицировать происхождение и общие характеристики материала.

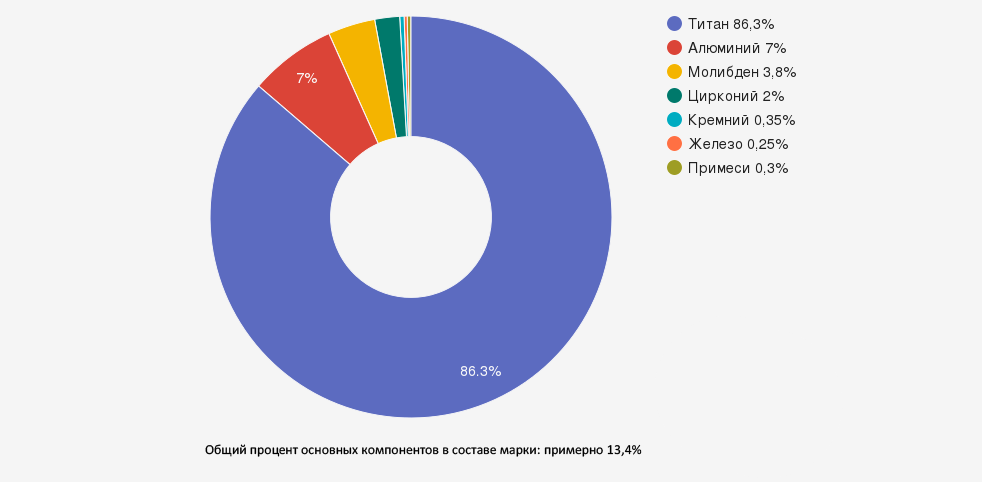

Химический состав титана ВТ9

Химический состав сплава ВТ9 регламентируется ГОСТ 19807-91 и обеспечивает его жаропрочные и механические свойства. Основу сплава составляет титан (Ti) с содержанием от 86,785% до 90,4%, а легирующие элементы формируют уникальный комплекс эксплуатационных характеристик.

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Титан (Ti) | 86,785 - 90,4 | Основа сплава |

| Алюминий (Al) | 5,8 - 7,0 | Повышает жаропрочность, прочность и снижает плотность |

| Молибден (Mo) | 2,8 - 3,0 | Увеличивает прочность, жаропрочность и термическую стабильность |

| Цирконий (Zr) | 0,8 - 2,0 | Повышает прочность и жаропрочность |

| Кремний (Si) | 0,2 - 0,35 | Значительно улучшает жаропрочность и сопротивление ползучести |

| Железо (Fe) | до 0,25 | Контролируется как примесь |

| Углерод (C) | до 0,1 | Контролируется как примесь |

| Кислород (O) | до 0,15 | Примесь внедрения, ограничивается для сохранения пластичности |

| Азот (N) | до 0,05 | Примесь внедрения, контролируется для обеспечения качества |

| Водород (H) | до 0,015 | Строго лимитируется для предотвращения водородной хрупкости |

Особенностью химического состава сплава ВТ9 является повышенное содержание алюминия (5,8-7,0%) в сочетании с легированием молибденом, цирконием и кремнием. Такой состав обеспечивает формирование структуры псевдо-α-сплава с высокими жаропрочными свойствами. Согласно ГОСТ 19807-91, допускается частичная замена молибдена вольфрамом в количестве не более 0,3%, что может дополнительно повысить жаропрочность сплава.

По сравнению с широко используемым сплавом ВТ6, сплав ВТ9 содержит повышенное количество алюминия и дополнительно легирован кремнием, что обеспечивает более высокие прочностные и жаропрочные свойства.

Механические свойства титана ВТ9

Титановый сплав ВТ9 обладает высокими механическими характеристиками, которые могут дополнительно улучшаться путем термической обработки (закалки и старения). Ниже приведены основные механические свойства сплава в термообработанном состоянии.

| Свойство | Значение | Условия |

|---|---|---|

| Предел прочности (σв) | 1000-1150 МПа | После термообработки |

| Предел текучести (σт) | 950-1050 МПа | После термообработки |

| Относительное удлинение (δ) | 6-10% | После термообработки |

| Относительное сужение (ψ) | 20-30% | После термообработки |

| Предел длительной прочности | 350-400 МПа | При 500°C, 100 часов |

| Модуль упругости (E) | ~115 ГПа | При комнатной температуре |

| Твердость | 300-350 HB | После термообработки |

| Плотность | ~4,5 г/см³ | - |

| Сопротивление ползучести | Высокое | При температурах до 500°C |

| Длительная прочность | Высокая | Сохраняется при длительной эксплуатации |

Ключевой особенностью сплава ВТ9 является сохранение высоких прочностных характеристик при температурах до 500°C, что делает его особенно ценным для применения в газотурбинных двигателях, где детали работают в условиях высоких температур и механических нагрузок.

Термическая обработка

Для достижения оптимальных механических и жаропрочных свойств титановый сплав ВТ9 подвергается специальной термической обработке, включающей закалку и старение.

Закалка

Процесс закалки сплава ВТ9 осуществляется при температурах 850-950°C с выдержкой, зависящей от толщины сечения изделия, и последующим охлаждением на воздухе или в воде. Закалка обеспечивает фиксацию метастабильной структуры с повышенным содержанием β-фазы, что создает предпосылки для эффективного упрочнения при последующем старении.

Старение

Старение проводится при температурах 450-550°C в течение 4-8 часов с последующим охлаждением на воздухе. В процессе старения происходит распад метастабильной β-фазы с выделением дисперсных частиц упрочняющих фаз, что обеспечивает значительное повышение прочностных характеристик и жаропрочности сплава.

Правильно проведенная термическая обработка является ключевым фактором обеспечения высоких эксплуатационных характеристик сплава ВТ9. Отклонения от оптимальных режимов могут привести к существенному снижению прочности, жаропрочности и долговечности изделий.

Технологические свойства

Титановый сплав ВТ9 обладает рядом технологических особенностей, которые необходимо учитывать при его обработке и применении.

Деформируемость

Сплав ВТ9 нормально деформируется в горячем состоянии, что позволяет получать различные виды полуфабрикатов методами пластической деформации (прокатка, ковка, штамповка и др.). Оптимальный температурный интервал горячей деформации составляет 850-950°C. При этом следует избегать деформации в температурном интервале 600-800°C из-за повышенного сопротивления деформации и возможности образования дефектов структуры.

Свариваемость

Сварка сплава ВТ9 не рекомендуется из-за его склонности к образованию холодных трещин в зоне термического влияния и снижению пластичности сварных соединений. Если сварка всё же необходима, требуется проведение тщательной предварительной подготовки, применение специальных технологий и последующая термическая обработка сварных соединений для снятия остаточных напряжений и улучшения структуры. В большинстве случаев для соединения деталей из сплава ВТ9 рекомендуется использование механических методов (болтовые, заклепочные соединения и др.).

Обрабатываемость резанием

Механическая обработка сплава ВТ9 требует учета его высокой прочности, низкой теплопроводности и склонности к наклепу. Для эффективной обработки рекомендуется использование твердосплавного инструмента, пониженных скоростей резания и интенсивного охлаждения. Наилучшие результаты достигаются при обработке в отожженном состоянии до проведения упрочняющей термической обработки.

Коррозионная стойкость

Титановый сплав ВТ9 обладает высокой коррозионной стойкостью в различных агрессивных средах, что является одним из его важных преимуществ. Коррозионная стойкость обусловлена формированием на поверхности плотной оксидной пленки (TiO₂), которая обладает высокой химической стабильностью и защищает основной металл от дальнейшего окисления.

Сплав ВТ9 демонстрирует высокую устойчивость к:

- Атмосферной коррозии в различных климатических условиях;

- Коррозии в морской воде и морской атмосфере;

- Воздействию большинства минеральных кислот (кроме плавиковой и концентрированной серной);

- Щелочным растворам;

- Солевым растворам;

- Окислительным средам при повышенных температурах.

Высокая коррозионная стойкость в сочетании с жаропрочностью делает сплав ВТ9 особенно ценным для применения в условиях одновременного воздействия высоких температур и коррозионно-активных сред, что характерно для многих узлов газотурбинных двигателей.

Формы поставки

Компания "ОборонСпецСплав" предлагает различные формы поставки титанового сплава ВТ9, соответствующие требованиям ГОСТ и обеспечивающие оптимальные исходные характеристики для дальнейшей обработки:

| Форма поставки | Описание | Особенности применения |

|---|---|---|

| Титановый лист ВТ9 | Полуфабрикат, обладающий повышенной пластичностью и высокой прочностью | Используется для изготовления деталей методом штамповки |

| Титановая плита ВТ9 | Обладает хорошими коррозионными свойствами, применяется в металлургии и машиностроении | Служит заготовкой для механической обработки крупногабаритных деталей |

| Титановый пруток ВТ9 | Длинномерное изделие со сплошным сечением, имеет высокую прочность | Применяется для изготовления валов, осей и других деталей вращения |

| Титановые ленты ВТ9 | Тонкий прокатный материал шириной до 600 мм | Используются для изготовления деталей методом гибки и штамповки |

| Титановые полосы ВТ9 | Прокатный материал шириной более 600 мм | Применяются для изготовления крупногабаритных деталей |

| Титановая фольга ВТ9 | Тонколистовой материал толщиной до 0,2 мм | Используется для специальных применений |

| Титановые трубы ВТ9 | Полые профили различного диаметра | Применяются для изготовления трубопроводов и элементов конструкций |

| Титановые профили ВТ9 | Изделия сложного поперечного сечения | Используются для создания силовых элементов конструкций |

| Титановые поковки ВТ9 | Заготовки, полученные методом ковки | Применяются для изготовления сложных по форме деталей |

| Титановые штамповки ВТ9 | Заготовки, полученные методом штамповки | Используются для изготовления деталей с оптимальным распределением свойств |

| Титановые слитки ВТ9 | Исходные заготовки для дальнейшей обработки | Служат материалом для производства различных полуфабрикатов |

Все полуфабрикаты из титанового сплава ВТ9 поставляются с сертификатами качества, подтверждающими их соответствие требованиям ГОСТ 19807-91 и гарантирующими заявленные характеристики.

Области применения

Благодаря своим выдающимся жаропрочным и прочностным характеристикам, титановый сплав ВТ9 нашел широкое применение в различных отраслях промышленности, прежде всего в авиадвигателестроении и газотурбинной технике.

Газотурбинные двигатели

- Лопатки компрессора, работающие при температурах до 500°C;

- Диски компрессора;

- Силовые элементы конструкции двигателя;

- Детали направляющего аппарата;

- Крепежные элементы высокой ответственности.

Авиационная техника

- Элементы конструкции, работающие при повышенных температурах;

- Детали механизации и системы управления;

- Узлы крепления двигателя к планеру самолета;

- Высоконагруженные элементы силовой конструкции.

Энергетика

- Лопатки и другие детали стационарных газовых турбин;

- Компоненты компрессоров;

- Элементы оборудования, работающего при повышенных температурах;

- Детали, эксплуатируемые в агрессивных средах.

Специальное машиностроение

- Детали высокой ответственности, работающие при повышенных температурах;

- Компоненты систем, подвергающихся одновременному воздействию высоких температур и агрессивных сред;

- Специальные изделия для аэрокосмической техники.

Сплав ВТ9 особенно эффективен в условиях, требующих сочетания высокой прочности, жаропрочности до 500°C, коррозионной стойкости и относительно небольшой массы конструкции.

Преимущества и недостатки

Преимущества сплава ВТ9:

- Высокие прочностные характеристики, превосходящие показатели сплава ВТ6;

- Повышенная жаропрочность с сохранением механических свойств при температурах до 500°C;

- Возможность термического упрочнения путем закалки и старения;

- Хорошая деформируемость в горячем состоянии;

- Высокая коррозионная стойкость в различных средах;

- Высокое сопротивление ползучести при повышенных температурах;

- Стабильность свойств при длительной эксплуатации;

- Высокая удельная прочность (отношение прочности к плотности).

Недостатки и особенности:

- Ограниченная свариваемость, не рекомендуется для сварных конструкций;

- Сложность механической обработки из-за высокой прочности и низкой теплопроводности;

- Необходимость строгого соблюдения технологических режимов при термической обработке;

- Относительно высокая стоимость по сравнению с конструкционными сталями;

- Узкий интервал оптимальных температур деформации;

- Чувствительность к концентраторам напряжений;

- Ограниченная доступность в некоторых формах поставки.

Правильный учет указанных особенностей при проектировании и изготовлении деталей из титанового сплава ВТ9 позволяет максимально использовать его преимущества и минимизировать влияние недостатков.

Вопросы и ответы (FAQ)

Сплав ВТ9 не рекомендуется для сварных конструкций по нескольким причинам. Во-первых, высокое содержание алюминия (5,8-7,0%) в сочетании с другими легирующими элементами делает сплав склонным к образованию холодных трещин в зоне термического влияния при сварке. Во-вторых, сварные соединения этого сплава характеризуются пониженной пластичностью и ударной вязкостью, что может привести к преждевременному разрушению конструкции при циклических нагрузках. В-третьих, после сварки происходит значительное изменение структуры и свойств материала в зоне сварного шва и зоне термического влияния, что снижает жаропрочность – ключевое свойство, для которого применяется этот сплав. Даже последующая термическая обработка не всегда позволяет полностью восстановить оптимальные свойства. Поэтому для изготовления деталей из сплава ВТ9 рекомендуется использовать другие методы соединения – механические (болтовые, заклепочные) или специальные технологии, такие как диффузионная сварка в вакууме, которая проводится при строго контролируемых условиях.

Титановый сплав ВТ9 отличается от ВТ6 по ряду ключевых параметров, что определяет их различное применение. Во-первых, химический состав: ВТ9 содержит повышенное количество алюминия (5,8-7,0% против 5,3-6,8% в ВТ6), а также дополнительно легирован цирконием (0,8-2,0%) и кремнием (0,2-0,35%), которые существенно повышают жаропрочность. Молибдена в ВТ9 также больше (2,8-3,0% против 3,5-4,5% ванадия в ВТ6). Во-вторых, механические свойства: ВТ9 обладает более высокими прочностными характеристиками и жаропрочностью, сохраняя работоспособность при температурах до 500°C, в то время как ВТ6 рекомендуется использовать при температурах до 350-400°C. В-третьих, технологические свойства: ВТ9 имеет ограниченную свариваемость и не рекомендуется для сварных конструкций, в то время как ВТ6 обладает хорошей свариваемостью. Также ВТ9 требует более строгого соблюдения режимов термической обработки. В результате сплав ВТ9 преимущественно используется для деталей газотурбинных двигателей, работающих при высоких температурах, а ВТ6 находит более широкое применение в различных отраслях, включая авиастроение, медицину и общее машиностроение.

Кремний является важным легирующим элементом в сплаве ВТ9, оказывающим существенное влияние на его жаропрочные свойства. Прежде всего, кремний значительно повышает сопротивление ползучести, что критически важно для деталей, работающих при температурах до 500°C под постоянной нагрузкой. Этот эффект достигается за счет формирования мелкодисперсных силицидов титана и других элементов, которые эффективно блокируют движение дислокаций при повышенных температурах. Кроме того, кремний повышает прочность титанового сплава при комнатной и повышенных температурах без существенного снижения пластичности. Он также улучшает стабильность структуры при длительном воздействии высоких температур, препятствуя коагуляции и росту выделений упрочняющих фаз. Содержание кремния в сплаве ВТ9 тщательно контролируется в диапазоне 0,2-0,35%, поскольку его избыток может привести к охрупчиванию материала, а недостаток не обеспечит необходимого уровня жаропрочности. Именно благодаря оптимальному содержанию кремния сплав ВТ9 превосходит многие другие титановые сплавы по жаропрочным характеристикам.

Для достижения максимальной жаропрочности сплава ВТ9 рекомендуется двухступенчатая термическая обработка, включающая закалку и старение. Оптимальный режим закалки предусматривает нагрев до температуры 880-920°C с выдержкой 1-2 часа (в зависимости от сечения детали) и последующим охлаждением в воде или на воздухе. При этом происходит фиксация метастабильной структуры с повышенным содержанием β-фазы. Далее проводится старение при температуре 480-520°C с выдержкой 6-8 часов и охлаждением на воздухе. В процессе старения происходит выделение дисперсных частиц α-фазы и интерметаллидных соединений, обеспечивающих эффективное упрочнение и высокую термическую стабильность структуры. Для деталей сложной конфигурации может применяться дополнительная стабилизирующая термообработка при температуре 550-600°C с выдержкой 2-4 часа для снятия остаточных напряжений и повышения размерной стабильности. Критически важным является точное соблюдение температурно-временных параметров обработки, скорости нагрева и охлаждения, а также защита поверхности от газонасыщения, поскольку даже незначительные отклонения могут привести к существенному снижению жаропрочных характеристик сплава.

Контроль качества изделий из сплава ВТ9, особенно для ответственных деталей газотурбинных двигателей, включает комплекс методов, применяемых на всех этапах производства. На стадии входного контроля проводится химический анализ материала для подтверждения соответствия состава требованиям ГОСТ 19807-91, а также металлографические исследования структуры. В процессе изготовления применяются ультразвуковой контроль для выявления внутренних дефектов, рентгенографический контроль, капиллярная дефектоскопия для обнаружения поверхностных дефектов. Обязательным является контроль механических свойств на образцах-свидетелях, подвергнутых той же термической обработке, что и изделия. Для лопаток и дисков компрессора проводятся специальные испытания на длительную прочность, ползучесть и циклическую выносливость при рабочих температурах. Современные методы контроля включают также акустическую эмиссию для выявления и мониторинга развития микродефектов, вихретоковый контроль, а в некоторых случаях – компьютерную томографию для создания трехмерной карты внутренних дефектов. Для особо ответственных деталей может применяться 100% контроль каждого изделия, что обеспечивает высокий уровень надежности при эксплуатации в экстремальных условиях.

Изделия из титанового сплава ВТ9 отлично подходят для утилизации и переработки после окончания срока службы, что обусловлено высокой стоимостью титана и его легирующих элементов. Процесс переработки включает несколько этапов: сбор и сортировку титанового лома по маркам сплавов, очистку от загрязнений и покрытий, измельчение для удобства последующей переплавки. Далее проводится вакуумно-дуговой переплав, обеспечивающий получение высококачественного материала с контролируемым химическим составом. Важной особенностью титановых сплавов, включая ВТ9, является то, что при переплавке они практически полностью сохраняют свои свойства, что позволяет использовать вторичный материал для изготовления новых ответственных деталей. Современные технологии позволяют достичь степени извлечения титана и легирующих элементов до 97-99%, что делает переработку экономически выгодной. Кроме того, утилизация и повторное использование титановых сплавов имеет значительные экологические преимущества, поскольку позволяет сократить энергозатраты и выбросы, связанные с производством первичного титана.

Заключение

Титановый сплав ВТ9 – высокопрочный жаропрочный материал, созданный специально для работы при температурах до 500°C. Благодаря оптимальному химическому составу с повышенным содержанием алюминия и легированием кремнием, молибденом и цирконием, он обеспечивает исключительную термическую стабильность и прочность, превосходящую характеристики многих других титановых сплавов.

Основное применение сплава ВТ9 – изготовление ответственных деталей газотурбинных двигателей, включая лопатки и диски компрессора. Возможность термического упрочнения путем закалки и старения, а также хорошая деформируемость в горячем состоянии позволяют получать изделия с оптимальным сочетанием эксплуатационных характеристик.

Компания "ОборонСпецСплав" предлагает широкий ассортимент полуфабрикатов из титанового сплава ВТ9, соответствующих требованиям ГОСТ 19807-91. Наши специалисты готовы предоставить консультации по выбору оптимальных форм поставки и технологических режимов обработки материала для решения конкретных производственных задач.

Информация для данной статьи подготовлена на основе требований ГОСТ 19807-91 и данных многолетних исследований свойств титанового сплава ВТ9, проведенных специалистами компании "ОборонСпецСплав". В статье учтен практический опыт наших инженеров-металлургов и технологов по производству и применению жаропрочных титановых сплавов в авиационной промышленности.