Сталь AISI 410S: характеристики, применение и преимущества

Сталь марки AISI 410S относится к категории мартенситных нержавеющих сталей с пониженным содержанием углерода, что делает её более пластичной и лучше подходящей для сварочных операций по сравнению с базовой маркой AISI 410. Этот материал сочетает в себе хорошую коррозионную стойкость, жаропрочность и механическую прочность, обеспечивая превосходные эксплуатационные характеристики в различных условиях.

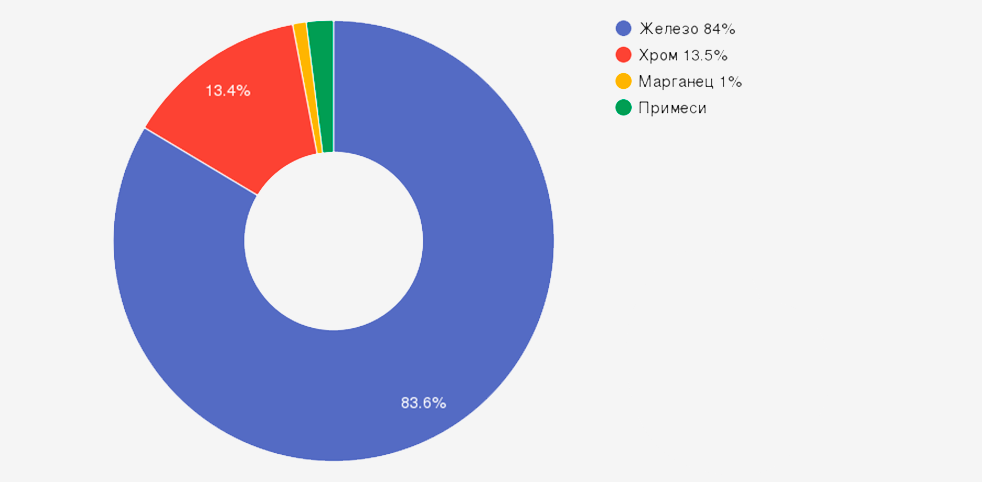

Химический состав стали AISI 410S

Ключевой особенностью стали AISI 410S является строго контролируемое содержание углерода (не более 0,08%), что улучшает её свариваемость и снижает склонность к охрупчиванию. Основным легирующим элементом является хром, обеспечивающий коррозионную стойкость. Полный химический состав согласно международному стандарту включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Хром (Cr) | 11,5-13,5 | Основной легирующий элемент, обеспечивающий коррозионную стойкость и жаростойкость |

| Углерод (C) | ≤ 0,08 | Пониженное содержание улучшает свариваемость и снижает склонность к межкристаллитной коррозии |

| Марганец (Mn) | ≤ 1,0 | Повышает прокаливаемость, прочность и износостойкость |

| Кремний (Si) | ≤ 1,0 | Улучшает окалиностойкость, жаропрочность и упругость |

| Никель (Ni) | ≤ 0,6 | Улучшает пластичность, вязкость и коррозионную стойкость |

| Фосфор (P) | ≤ 0,04 | Повышает прочность, но снижает пластичность, содержание ограничивается |

| Сера (S) | ≤ 0,03 | Примесь, содержание минимизируется для сохранения качества и пластичности |

| Железо (Fe) | Основа | Основной элемент сплава, составляющий примерно 83-85% |

Благодаря тщательно сбалансированному химическому составу, сталь AISI 410S обладает хорошей сочетаемостью механических и технологических свойств, что определяет широкий спектр её применения.

Механические свойства стали AISI 410S

Механические характеристики стали AISI 410S могут варьироваться в зависимости от термической обработки. Ниже представлены базовые механические свойства в отожженном и закаленном состояниях:

| Характеристика | В отожженном состоянии | После закалки и отпуска |

|---|---|---|

| Предел текучести (σ0,2) | 205-275 МПа | 410-550 МПа |

| Временное сопротивление (σв) | 415-485 МПа | 620-760 МПа |

| Относительное удлинение (δ) | 22-30% | 15-20% |

| Твёрдость по Бринеллю | 150-180 HB | 220-270 HB |

| Ударная вязкость | 80-110 Дж/см² | 40-60 Дж/см² |

| Модуль упругости | 220 ГПа | |

Основные преимущества механических свойств стали AISI 410S:

- Более высокая пластичность по сравнению с классической маркой AISI 410 благодаря пониженному содержанию углерода

- Хорошая износостойкость и стойкость к абразивному воздействию

- Высокая усталостная прочность при циклических нагрузках

- Возможность значительного упрочнения путем термической обработки

- Сохранение стабильности размеров при термической обработке

- Ферромагнитные свойства, в отличие от аустенитных нержавеющих сталей

Термообработка стали AISI 410S

Благодаря своей мартенситной структуре, сталь AISI 410S хорошо поддается различным видам термической обработки, что позволяет регулировать её свойства в широком диапазоне:

Отжиг

Проводится при температуре 760-830°C с последующим медленным охлаждением в печи. Цель отжига — снижение твердости для улучшения обрабатываемости, снятие внутренних напряжений и повышение пластичности. После отжига структура представляет собой феррит с карбидами хрома.

Закалка

Нагрев до температуры 925-1010°C с выдержкой и последующим охлаждением в масле или на воздухе. В результате закалки формируется мартенситная структура с характерной объемно-центрированной тетрагональной кристаллической решеткой, обеспечивающей высокую твердость и прочность.

Отпуск

Осуществляется после закалки для снятия внутренних напряжений и достижения оптимального сочетания прочности, твердости и вязкости:

- Низкий отпуск (150-250°C) — обеспечивает максимальную твердость при умеренной вязкости

- Средний отпуск (350-550°C) — оптимальное сочетание прочности и вязкости

- Высокий отпуск (550-750°C) — максимальная вязкость при умеренной прочности

Особенности сварки

Благодаря пониженному содержанию углерода, сталь AISI 410S обладает лучшей свариваемостью по сравнению с AISI 410. При сварке рекомендуется соблюдать следующие условия:

- Предварительный подогрев до 150-200°C для снижения риска образования холодных трещин

- Использование электродов аналогичного состава или аустенитных электродов

- Контроль тепловложения для минимизации деформаций

- Послесварочная термообработка (отжиг 730-760°C) для снятия остаточных напряжений

Физические свойства стали AISI 410S

Сталь AISI 410S обладает следующими физическими характеристиками:

| Характеристика | Значение |

|---|---|

| Плотность | 7,75 г/см³ |

| Температура плавления | 1480-1530°C |

| Температура начала окалинообразования | 700-750°C |

| Коэффициент теплового расширения | 10,4 × 10⁻⁶ K⁻¹ (20-100°C) |

| Теплопроводность | 24,9 Вт/м·K |

| Удельное электрическое сопротивление | 0,60 мкОм·м |

| Магнитные свойства | Ферромагнитный материал |

Благодаря своим физическим свойствам, сталь AISI 410S сохраняет работоспособность в широком диапазоне температур и успешно противостоит различным видам коррозионного воздействия.

Особенности использования стали AISI 410S

При работе со сталью AISI 410S следует учитывать её специфические эксплуатационные характеристики:

Коррозионная стойкость

Сталь AISI 410S демонстрирует хорошую стойкость к следующим видам коррозионного воздействия:

- Атмосферная коррозия в различных климатических условиях

- Окисление при повышенных температурах до 700-750°C

- Слабые растворы кислот и щелочей

- Пресная вода и растворы солей низкой концентрации

Однако следует избегать применения в среде с высоким содержанием хлоридов и концентрированных кислот без дополнительной защиты поверхности.

Технологичность обработки

Сталь AISI 410S обладает хорошей технологичностью, что делает её удобной для различных видов обработки:

- Хорошая обрабатываемость резанием (особенно в отожженном состоянии)

- Возможность холодной деформации (штамповка, гибка)

- Умеренная свариваемость с соблюдением рекомендованных режимов

- Возможность полирования до высокого класса чистоты поверхности

Ограничения при эксплуатации

При проектировании изделий из стали AISI 410S необходимо учитывать следующие особенности:

- Возможное охрупчивание при длительной эксплуатации в диапазоне температур 400-550°C

- Снижение коррозионной стойкости в сварных соединениях без последующей термообработки

- Необходимость защиты поверхности при контакте с абразивными материалами

- Умеренная стойкость к питтинговой коррозии в хлоридсодержащих средах

Формы поставки стали AISI 410S

Компания "ОборонСпецСплав" предлагает сталь AISI 410S в различных формах поставки:

- Листовой прокат — толщина от 0,5 до 100 мм, размеры листов до 2000×6000 мм

- Трубный прокат — бесшовные и сварные трубы диаметром от 10 до 426 мм с различной толщиной стенки

- Профильный прокат — швеллеры, уголки, двутавры различных типоразмеров

- Круглый прокат — диаметр от 5 до 300 мм

- Квадратный прокат — сторона от 6 до 150 мм

- Полосы — толщина от 0,5 до 50 мм, ширина до 500 мм

- Проволока — диаметр от 0,5 до 12 мм

- Поковки и штамповки — по чертежам заказчика

Поставка осуществляется в различных состояниях:

- После прокатки

- После отжига (для улучшения обрабатываемости)

- После закалки и отпуска (для достижения заданного уровня механических свойств)

- С различной отделкой поверхности (матовая, шлифованная, полированная)

Весь металлопрокат сопровождается сертификатами качества и соответствует международным стандартам.

Области применения стали AISI 410S

Благодаря сбалансированному сочетанию технологических и эксплуатационных свойств, сталь AISI 410S находит широкое применение в различных отраслях промышленности:

Автомобильная промышленность

- Элементы выхлопных систем

- Детали турбонагнетателей

- Крепежные элементы для высокотемпературных узлов

- Компоненты систем рециркуляции отработавших газов

Машиностроение

- Детали гидравлических прессов

- Валы и оси, работающие при умеренных нагрузках

- Корпусные детали насосов и компрессоров

- Пружины и упругие элементы для работы при повышенных температурах

Энергетика

- Детали турбин и котельного оборудования

- Теплообменные аппараты

- Элементы тепловых экранов

- Компоненты систем пароснабжения

Химическая промышленность

- Оборудование для переработки умеренно агрессивных сред

- Трубопроводная арматура

- Реакторы и технологические ёмкости

- Детали насосов и дозаторов

Пищевая промышленность

- Оборудование для пищевых производств

- Кухонная утварь и предметы домашнего обихода

- Элементы линий розлива и упаковки

- Детали оборудования для молочной промышленности

Строительство и архитектура

- Фасадные конструкции

- Элементы ограждений и перил

- Крепежные изделия для наружного применения

- Декоративные архитектурные элементы

Сталь AISI 410S также широко применяется в производстве бытовой техники, медицинских инструментов, спортивного инвентаря и других изделий, требующих сочетания коррозионной стойкости и механической прочности.

Российские и зарубежные аналоги стали AISI 410S

Для удобства выбора материала приводим сравнительную таблицу аналогов стали AISI 410S в различных системах стандартизации:

| Страна | Стандарт | Марка | Примечание |

|---|---|---|---|

| Россия | ГОСТ | 08Х13 | Наиболее близкий аналог |

| Германия | DIN | 1.4000 (X7Cr13) | Полный аналог |

| Япония | JIS | SUS 410S | Полный аналог |

| Европа | EN | X6Cr13 | Близкий аналог |

| Великобритания | BS | 410S21 | Полный аналог |

При замене стали AISI 410S на аналоги следует обращать внимание на незначительные различия в химическом составе и режимах термической обработки, которые могут влиять на конечные свойства изделий.

Вопросы и ответы о стали AISI 410S

В чем основные отличия AISI 410S от стандартной AISI 410?

Основное отличие заключается в содержании углерода: в AISI 410S его не более 0,08%, тогда как в AISI 410 — до 0,15%. Пониженное содержание углерода в AISI 410S обеспечивает лучшую свариваемость, большую пластичность и меньшую склонность к охрупчиванию при сварке и термической обработке. Однако при этом AISI 410S имеет несколько меньшую твердость и прочность после закалки по сравнению с AISI 410.

Можно ли применять сталь AISI 410S для изделий, контактирующих с пищевыми продуктами?

Да, сталь AISI 410S разрешена для применения в изделиях, контактирующих с пищевыми продуктами, благодаря своей коррозионной стойкости и отсутствию токсичных элементов в составе. Однако для контакта с кислыми пищевыми продуктами или средами с высоким содержанием солей более предпочтительными могут быть аустенитные нержавеющие стали с более высоким содержанием хрома (например, AISI 304/316).

Какова максимальная рабочая температура для стали AISI 410S?

Сталь AISI 410S сохраняет свои коррозионные и механические свойства до температуры примерно 650-675°C. При более высоких температурах начинается заметное окисление поверхности и ускоренная деградация механических свойств. Начало интенсивного окалинообразования наблюдается при 700-750°C. Для кратковременной эксплуатации допустимы температуры до 800°C.

Как правильно выбрать между AISI 410S и аустенитными нержавеющими сталями?

Выбор между AISI 410S и аустенитными сталями (например, AISI 304) зависит от конкретных требований: если приоритетны механическая прочность, износостойкость, магнитные свойства и стоимость — предпочтительнее AISI 410S; если важнее высокая коррозионная стойкость (особенно в хлоридсодержащих средах), немагнитность, пластичность и формуемость — лучше выбрать аустенитную сталь. Также AISI 410S более устойчива к сульфидному растрескиванию под напряжением, чем аустенитные стали.

Требуется ли специальная подготовка поверхности изделий из AISI 410S для повышения коррозионной стойкости?

Для максимальной коррозионной стойкости рекомендуется проводить пассивацию поверхности изделий из AISI 410S после механической обработки, сварки или термического воздействия. Пассивация восстанавливает защитную оксидную пленку и удаляет свободное железо с поверхности. Процедура обычно включает обработку в растворах азотной кислоты или специальных пассивирующих составах. Также рекомендуется регулярная очистка поверхности от загрязнений, особенно в агрессивных средах.

Заключение

Сталь AISI 410S представляет собой оптимальный выбор для применений, требующих сочетания коррозионной стойкости, механической прочности и хорошей технологичности обработки. Благодаря пониженному содержанию углерода эта мартенситная нержавеющая сталь обладает улучшенной свариваемостью и меньшей склонностью к охрупчиванию по сравнению с базовой маркой AISI 410.

Универсальность и надежность делают сталь AISI 410S востребованной в различных отраслях промышленности от автомобилестроения до пищевого оборудования. Способность сохранять рабочие характеристики при повышенных температурах и в условиях агрессивных сред обеспечивает длительный срок службы изделий.

Компания "ОборонСпецСплав" предлагает широкий ассортимент проката из стали AISI 410S и её отечественного аналога 08Х13 со всей необходимой сопроводительной документацией. Наши специалисты готовы проконсультировать по вопросам выбора оптимального материала для конкретных условий эксплуатации и помочь с подбором необходимых позиций.

Материалы для этой статьи подготовлены на основе актуальных стандартов ASTM A240, ASTM A479, отечественного ГОСТ 5632-2014, а также накопленных в течение многих лет исследований и практического опыта технических специалистов компании "ОборонСпецСплав" в области производства и применения мартенситных нержавеющих сталей с пониженным содержанием углерода.