Nimonic 80A: классический дисперсионно-твердеющий суперсплав для экстремальных условий

Nimonic 80A представляет собой усовершенствованную версию сплава Nimonic 75, дополнительно легированную алюминием и титаном для достижения дисперсионного упрочнения. Этот суперсплав стал одним из первых материалов, способных сохранять выдающиеся механические свойства и коррозионную стойкость при температурах до 900°C, что сделало его незаменимым для критически важных применений в аэрокосмической и энергетической промышленности.

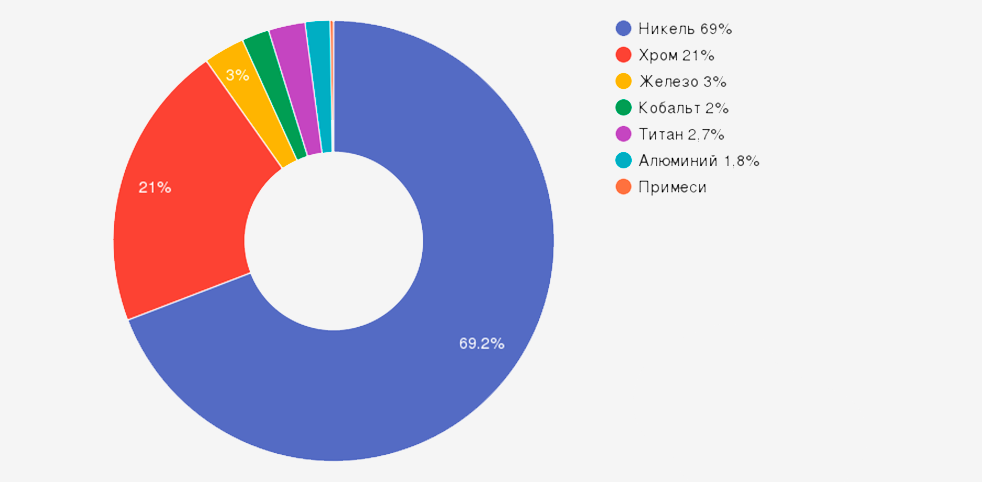

Химический состав и механизм упрочнения

Сбалансированный состав Nimonic 80A обеспечивает оптимальное сочетание жаропрочности и коррозионной стойкости:

| Элемент | Содержание, % | Функция в структуре сплава |

|---|---|---|

| Никель (Ni) | основа (74-77) | Основа матрицы, обеспечивает стабильную аустенитную структуру |

| Хром (Cr) | 18-21 | Формирует защитную оксидную пленку, повышает коррозионную стойкость |

| Титан (Ti) | 1,8-2,7 | Основной упрочняющий элемент, образует γ'-фазу (Ni₃Ti) |

| Алюминий (Al) | 1,0-1,8 | Участвует в формировании γ'-фазы, повышает жаростойкость |

| Железо (Fe) | ≤3,0 | Снижает стоимость, частично замещает никель в матрице |

| Кобальт (Co) | ≤2,0 | Повышает температуру растворения γ'-фазы |

| Углерод (C) | ≤0,1 | Формирует укрепляющие карбиды MC и M₂₃C₆ |

| Цирконий (Zr) | ≤0,15 | Измельчает зерно, повышает высокотемпературную пластичность |

| Бор (B) | ≤0,008 | Усиливает границы зерен, повышает длительную прочность |

| Сера (S) | ≤0,015 | Вредная примесь, ограничивается для улучшения свариваемости |

Дисперсионное упрочнение

- Основная упрочняющая фаза: γ' (Ni₃(Ti,Al))

- Объемная доля γ'-фазы: 15-25%

- Размер частиц γ'-фазы: 5-50 нм

- Сохранение упрочняющего эффекта до 800°C

Структурные особенности

- Аустенитная матрица с дисперсией γ'-фазы

- Карбиды MC и M₂₃C₆ по границам зерен

- Размер зерна: ASTM 4-6

- Отсутствие вредных интерметаллидов

Механические и физические свойства

После дисперсионного упрочнения Nimonic 80A демонстрирует выдающиеся характеристики:

- Предел прочности при растяжении: 1250-1350 МПа

- Условный предел текучести: 780-850 МПа

- Относительное удлинение: 28-35%

- Ударная вязкость: 80-100 Дж/см²

- Твердость: HRC 40-45

- Температура плавления: 1320-1365°C

- Плотность: 8,19 г/см³

- Модуль упругости: 214 ГПа

- Коэффициент теплового расширения: 12,9×10⁻⁶/°C

- Теплопроводность: 11,7 Вт/(м·К)

Высокотемпературные свойства

- Максимальная рабочая температура: 870-900°C

- Сопротивление ползучести при 850°C: 100 ч при 500 МПа

- Длительная прочность при 800°C/1000 ч: 340 МПа

- Циклическая термостойкость: 10⁶ циклов при 850°C

Термическая обработка

Стандартные режимы упрочнения

- Раствор для обработка: 1100-1150°C, 2-8 часов

- Охлаждение: на воздухе или в воде

- Старение (стандартный режим):

- Первая ступень: 870°C, 4 часа

- Вторая ступень: 700°C, 16 часов

Альтернативные режимы

- Высокая прочность: стандартный режим + дополнительное старение при 600°C

- Повышенная пластичность: стандартный режим с увеличением температуры старения до 750°C

- Стабилизация: 1000°C, 1 час для повышения размерной стабильности

Состояния поставки

| Состояние | σв, МПа | σ₀,₂, МПа | δ, % | Применение |

|---|---|---|---|---|

| Отожженное | 700-900 | 350-450 | 40-45 | Максимальная обрабатываемость |

| После старения | 1250-1350 | 780-850 | 28-35 | Рабочее состояние |

| Максимальное упрочнение | 1400-1500 | 900-1000 | 15-20 | Особые применения |

Коррозионная стойкость и жаростойкость

Высокотемпературное окисление

- Образование защитной окалины Cr₂O₃ + Al₂O₃

- Стойкость к циклическому окислению до 950°C

- Минимальная скорость роста окалины: 0,1-0,2 мг/(см²·час) при 900°C

- Сопротивление образованию летучих оксидов

Коррозионная стойкость в различных средах

- Морская вода: хорошая стойкость при комнатной температуре

- Слабые кислоты: удовлетворительная стойкость

- Щелочные растворы: хорошая стойкость

- Атмосферная коррозия: отличная стойкость

- Дымовые газы: превосходная стойкость до 900°C

Сопротивление специальным видам коррозии

- Межкристаллитная коррозия: высокая стойкость

- Коррозионное растрескивание: низкая склонность

- Сернистая коррозия: хорошая стойкость до 800°C

- Водородная хрупкость: минимальная

Технологии обработки

Методы сварки

- Аргонодуговая сварка неплавящимся электродом (TIG)

- Аргонодуговая сварка плавящимся электродом (MIG)

- Электронно-лучевая сварка

- Лазерная сварка

- Контактная точечная сварка

Рекомендации по сварке

- Присадочный материал: ERNiCr-3 (Nimonic 80A)

- Защитный газ: Аргон чистотой 99,995%

- Предварительный подогрев: 200-300°C для толстых сечений

- Послесварочная обработка: полный цикл термообработки

Обработка давлением

- Горячая ковка: 900-1150°C

- Горячая прокатка: 950-1100°C

- Холодная деформация: ограниченная, до 15%

- Закалка: для растворения γ'-фазы перед деформацией

Механическая обработка

- Резание: требует твердосплавных инструментов с покрытием

- Скорость резания: 15-25 м/мин

- Подача: 0,1-0,2 мм/об

- Глубина резания: 1-3 мм

- Охлаждение: водно-масляная эмульсия

Формы поставки и изделия

Компания ОборонСпецСплав предлагает Nimonic 80A в различных формах:

- Листы и пластины: толщиной от 1 до 100 мм

- Прутки и стержни: диаметром от 10 до 300 мм

- Полосы: шириной до 500 мм

- Проволока и пружинные элементы: диаметром от 0,5 до 10 мм

- Кольцевые детали: диаметром до 1000 мм

- Лопасти и аэродинамические профили

- Подшипники и элементы крепления

- Поковки сложной конфигурации

Промышленные применения

Высокие температурно-прочностные характеристики определили широкое применение сплава:

Аэрокосмическая промышленность

- Лопатки газотурбинных двигателей

- Диски компрессоров и турбин

- Корпуса камер сгорания

- Детали форсажных камер

- Элементы крепления авиадвигателей

Энергетическое машиностроение

- Рабочие лопатки паровых турбин

- Диски и валы турбин

- Детали парогенераторов

- Элементы тепловых экранов

Газотурбинная техника

- Рабочие и направляющие лопатки

- Диски первых ступеней

- Корпусные детали высокого давления

- Элементы сопловых аппаратов

Ядерная энергетика

- Детали реакторного оборудования

- Пружинные элементы высокой надежности

- Элементы систем контроля

Химическая промышленность

- Высокотемпературные реакторы

- Теплообменное оборудование

- Детали насосов и компрессоров

- Запорная арматура

Отечественные и зарубежные аналоги

Российские аналоги

- ЭИ435 (ХН70ВМТЮФ) - отечественный дисперсионно-твердеющий сплав

- ЭИ698 (ХН73МБТЮУ) - с близкими свойствами

- КС82 - для литых деталей

Зарубежные аналоги

- UNS N07080 - стандартное американское обозначение

- Nimonic 90 - улучшенная версия с повышенной прочностью

- Nicrofer 5520 Co - немецкий аналог

- Pyromet 80A - американская торговая марка

Преимущества и особенности применения

Ключевые преимущества

- Высокая прочность при температурах до 900°C

- Отличная длительная прочность и сопротивление ползучести

- Возможность дисперсионного упрочнения

- Хорошая коррозионная стойкость

- Стабильность структуры и свойств

- Проверенная надежность в ответственных применениях

Технологические особенности

- Требует строгого контроля термообработки

- Сложная обработка резанием в упрочненном состоянии

- Необходимость точного соблюдения режимов сварки

- Ограниченная пластичность после полного упрочнения

Часто задаваемые вопросы (FAQ)

- В чем основное отличие Nimonic 80A от Nimonic 75?

- Добавление алюминия и титана позволяет достичь дисперсионного упрочнения через выделение γ'-фазы, что увеличивает прочность в 1,5-2 раза и улучшает высокотемпературные свойства.

- Можно ли получить максимальную прочность без потери пластичности?

- Возможен компромисс между прочностью и пластичностью выбором режима старения. Стандартный режим дает оптимальный баланс свойств для большинства применений.

- Подходит ли Nimonic 80A для изготовления пружин?

- Да, благодаря высокому пределу текучести и сопротивлению релаксации при высоких температурах, сплав отлично подходит для пружинных элементов, работающих до 750°C.

- Требуется ли специальная атмосфера при термообработке?

- Для получения максимальных свойств раствор для обработку желательно проводить в защитной атмосфере. Старение можно проводить в обычной печи с последующей очисткой поверхности.

- Как влияет выдержка при высоких температурах на структуру?

- Длительная выдержка выше 900°C может привести к коагуляции γ'-фазы и снижению свойств. Для восстановления требуется полный цикл термообработки.

Заключение

Nimonic 80A представляет собой классический дисперсионно-твердеющий суперсплав, который установил стандарты для развития высокотемпературных материалов. Его уникальное сочетание жаропрочности, коррозионной стойкости и технологичности сделало этот сплав незаменимым для критически важных применений в авиационной и энергетической промышленности.

Несмотря на появление более современных суперсплавов, Nimonic 80A сохраняет свою актуальность благодаря проверенной надежности и оптимальному соотношению свойств для многих применений. Правильный выбор термообработки и соблюдение технологических рекомендаций позволяют максимально реализовать потенциал этого материала, обеспечивая долговечность и надежность изделий в самых сложных условиях эксплуатации.

Данная статья составлена на основе технических спецификаций, отраслевых стандартов ASTM, DIN, а также многолетнего опыта применения дисперсионно-твердеющих никелевых суперсплавов специалистами компании "ОборонСпецСплав" в аэрокосмической, энергетической и других высокотехнологичных отраслях промышленности.