Алюминий АЛ13 (АМг5К): характеристики, свойства и области применения

Алюминиевый сплав АЛ13 (АМг5К) – литейный сплав системы алюминий-магний, отличающийся превосходной коррозионной стойкостью, хорошими литейными свойствами и возможностью механической обработки. Благодаря сбалансированному составу с высоким содержанием магния, данный сплав обеспечивает оптимальное сочетание прочности, пластичности и эксплуатационных характеристик, что делает его востребованным в различных отраслях промышленности. Компания "ОборонСпецСплав" предлагает широкий ассортимент продукции из сплава АЛ13, соответствующей всем требованиям ГОСТ 1583-93.

Расшифровка маркировки сплава АЛ13 (АМг5К)

Маркировка алюминиевого сплава АЛ13 согласно принятой в России системе обозначений расшифровывается следующим образом:

- А — указывает на основной металл – алюминий;

- Л — обозначает, что сплав относится к литейной группе, предназначенной преимущественно для фасонного литья;

- 13 — порядковый номер сплава в классификации.

Альтернативное обозначение сплава – АМг5К, где:

- А — алюминий (основа сплава);

- Мг5 — указывает на содержание магния около 5% (фактически 4,5-5,5%);

- К — наличие кремния (Si) в составе (0,8-1,3%).

Данная маркировка позволяет специалистам быстро идентифицировать тип сплава и его основные компоненты.

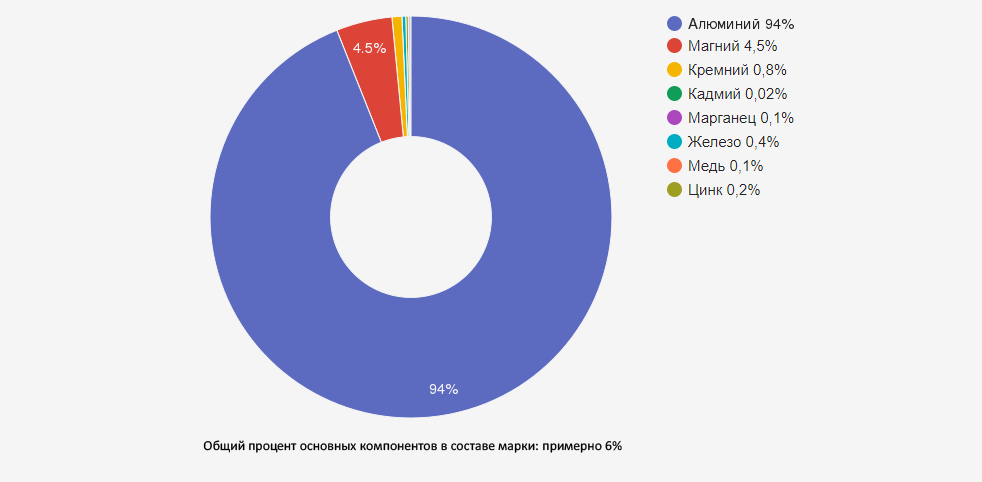

Химический состав сплава АЛ13

Химический состав сплава АЛ13 регламентируется ГОСТ 1583-93 и включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Алюминий (Al) | 91,0-94,6 (основа) | Определяет базовые свойства сплава: легкость, коррозионную стойкость, теплопроводность |

| Магний (Mg) | 4,5-5,5 | Основной легирующий элемент, повышает прочность, снижает плотность, улучшает коррозионную стойкость |

| Кремний (Si) | 0,8-1,3 | Улучшает литейные свойства, повышает жидкотекучесть, снижает усадку при литье |

| Марганец (Mn) | 0,1-0,4 | Повышает прочность, улучшает коррозионную стойкость, измельчает зерно |

| Железо (Fe) | ≤ 0,5 | Нежелательная примесь, снижает пластичность и коррозионную стойкость |

| Цинк (Zn) | ≤ 0,2 | В малых количествах не оказывает существенного влияния |

| Медь (Cu) | ≤ 0,1 | В малых количествах влияет на прочность, но снижает коррозионную стойкость |

| Титан (Ti) | ≤ 0,15 | Модификатор структуры, измельчает зерно |

| Прочие примеси (каждая) | ≤ 0,05 | При превышении могут ухудшать свойства сплава |

| Прочие примеси (суммарно) | ≤ 0,3 | Контролируются для обеспечения стабильности свойств |

Сбалансированное содержание легирующих элементов обеспечивает оптимальное сочетание литейных и механических свойств сплава АЛ13, а также его высокую коррозионную стойкость, что особенно важно для изделий, эксплуатируемых в агрессивных средах.

Механические свойства сплава АЛ13

Механические свойства сплава АЛ13 зависят от метода литья и термической обработки. Ниже приведены основные показатели механических свойств для различных состояний:

Литье в песчаные формы:

| Характеристика | Без термообработки | После термообработки (T4) |

|---|---|---|

| Предел прочности (σв), МПа | 140-180 | 170-230 |

| Предел текучести (σт), МПа | 70-90 | 90-120 |

| Относительное удлинение (δ), % | 2-4 | 3-6 |

| Твердость по Бринеллю, HB | 50-70 | 60-80 |

Литье в кокиль:

| Характеристика | Без термообработки | После термообработки (T4) |

|---|---|---|

| Предел прочности (σв), МПа | 160-200 | 200-260 |

| Предел текучести (σт), МПа | 80-100 | 100-140 |

| Относительное удлинение (δ), % | 3-6 | 5-8 |

| Твердость по Бринеллю, HB | 60-75 | 70-85 |

Литье под давлением:

| Характеристика | Без термообработки |

|---|---|

| Предел прочности (σв), МПа | 180-220 |

| Предел текучести (σт), МПа | 90-120 |

| Относительное удлинение (δ), % | 1-3 |

| Твердость по Бринеллю, HB | 65-80 |

Сплав АЛ13 отличается умеренными прочностными характеристиками при хорошей пластичности и высокой коррозионной стойкости, что делает его оптимальным выбором для изделий сложной формы, эксплуатируемых в агрессивных средах.

Физические свойства сплава АЛ13

Физические характеристики сплава АЛ13, важные для проектирования и эксплуатации изделий:

| Характеристика | Значение |

|---|---|

| Плотность, г/см³ | 2,65-2,68 |

| Температура плавления, °C | 580-640 |

| Температура литья, °C | 680-750 |

| Коэффициент линейного расширения (20-100°C), 10⁻⁶ °C⁻¹ | 23,0-24,0 |

| Теплопроводность, Вт/(м·°C) | 120-140 |

| Удельная теплоемкость, Дж/(кг·°C) | 880-920 |

| Модуль упругости, ГПа | 68-72 |

| Удельное электрическое сопротивление, Ом·мм²/м | 0,050-0,055 |

Данные физические свойства характеризуют сплав АЛ13 как легкий материал с хорошей теплопроводностью и умеренным коэффициентом теплового расширения, что важно для деталей, работающих при переменных температурах.

Литейные свойства сплава АЛ13

Сплав АЛ13 обладает хорошими литейными свойствами, что позволяет использовать его для изготовления сложных фасонных отливок различными методами литья:

- Жидкотекучесть: хорошая, благодаря наличию кремния в составе. Обеспечивает качественное заполнение формы, включая тонкостенные участки и сложные контуры;

- Усадка при затвердевании: 1,0-1,3%. Относительно небольшая усадка способствует получению точных размеров отливки и снижению вероятности образования усадочных дефектов;

- Склонность к образованию горячих трещин: низкая, что позволяет отливать детали сложной конфигурации без риска растрескивания при остывании;

- Газонасыщенность: умеренная, требует стандартных мер по дегазации расплава перед литьем;

- Линейная усадка: 1,0-1,2%, что необходимо учитывать при проектировании литейной оснастки;

- Склонность к образованию пористости: средняя, требует контроля параметров литья для минимизации пористости.

Сплав АЛ13 может применяться для различных методов литья:

- Литье в песчаные формы: подходит для единичного и мелкосерийного производства сложных и крупногабаритных деталей;

- Литье в кокиль: обеспечивает лучшие механические свойства и более точные размеры по сравнению с литьем в песчаные формы;

- Литье под давлением: позволяет получать тонкостенные детали с высокой точностью размеров;

- Литье по выплавляемым моделям: применяется для получения особо точных и сложных отливок.

Термическая обработка

Для улучшения механических свойств изделия из сплава АЛ13 могут подвергаться различным видам термической обработки:

- Отжиг: нагрев до 310-330°C, выдержка 2-3 часа, охлаждение на воздухе. Применяется для снятия внутренних напряжений после литья;

- Закалка (T4): нагрев до 430-450°C, выдержка 2-6 часов (в зависимости от размеров отливки), охлаждение в воде. Повышает прочность и пластичность за счет растворения фаз, содержащих магний;

- Искусственное старение (T6): после закалки нагрев до 150-180°C, выдержка 3-5 часов, охлаждение на воздухе. Дополнительно повышает прочность, но может снижать пластичность;

- Стабилизирующий отпуск: нагрев до 230-250°C, выдержка 2-3 часа, охлаждение на воздухе. Применяется для стабилизации размеров и свойств отливок, эксплуатируемых при повышенных температурах.

Выбор режима термической обработки зависит от требуемых механических свойств и условий эксплуатации изделия. Для деталей, работающих в условиях повышенных нагрузок, рекомендуется закалка (T4), а для максимальных прочностных характеристик – закалка с последующим искусственным старением (T6).

Механическая обработка

Сплав АЛ13 обладает хорошей обрабатываемостью резанием, что позволяет изготавливать из него детали со сложной геометрией и высокой точностью размеров:

- Токарная обработка: рекомендуемые скорости резания 300-600 м/мин, подача 0,1-0,4 мм/об. Для чистовой обработки рекомендуется использовать твердосплавный инструмент с положительными передними углами;

- Фрезерование: скорости резания 500-800 м/мин, подача на зуб 0,1-0,3 мм. Возможно применение высокоскоростной обработки;

- Сверление: оптимальные скорости 80-150 м/мин, подача 0,2-0,5 мм/об. Максимальная глубина сверления до 9,8 м при использовании специализированного оборудования;

- Шлифование: подходят обычные абразивные круги, но требуется хороший отвод тепла для предотвращения налипания алюминия на круг;

- Полирование: хорошо полируется до зеркального блеска с использованием стандартных паст и материалов.

При механической обработке сплава АЛ13 рекомендуется использовать СОЖ для улучшения качества поверхности и увеличения стойкости инструмента. Для крупногабаритных деталей необходимо учитывать возможные деформации из-за внутренних напряжений, что может потребовать дополнительного отжига перед финишной обработкой.

Коррозионная стойкость

Сплав АЛ13 обладает высокой коррозионной стойкостью благодаря повышенному содержанию магния и сбалансированному химическому составу:

- Атмосферная коррозия: высокая стойкость в нормальных атмосферных условиях, включая морскую атмосферу;

- Морская вода: хорошая стойкость к воздействию морской воды, что делает сплав подходящим для судостроения и морских конструкций;

- Пресная вода: практически не подвержен коррозии в пресной воде;

- Слабые кислоты и щелочи: умеренная стойкость, зависит от концентрации и температуры;

- Контактная коррозия: при контакте с другими металлами возможна гальваническая коррозия, требуется электрическая изоляция при соединении с более благородными металлами.

Для дополнительной защиты от коррозии и улучшения внешнего вида отливки из сплава АЛ13 могут подвергаться анодированию, хроматированию или окрашиванию. Анодное оксидирование создает на поверхности защитную оксидную пленку толщиной до 25 мкм, значительно повышающую коррозионную стойкость и износостойкость поверхности.

Области применения сплава АЛ13

Благодаря сочетанию высокой коррозионной стойкости, хороших литейных свойств и удовлетворительных механических характеристик, сплав АЛ13 находит широкое применение в различных отраслях промышленности:

- Судостроение и морская техника:

- Корпусные детали судовых механизмов;

- Элементы гребных винтов и рулевых устройств;

- Палубное оборудование;

- Детали морских платформ и оборудование для подводных работ.

- Автомобильная промышленность:

- Корпуса насосов и агрегатов;

- Детали топливной аппаратуры;

- Элементы подвески;

- Корпуса трансмиссии.

- Химическая промышленность:

- Детали насосов и клапанов для перекачки агрессивных сред;

- Корпуса фильтров;

- Элементы трубопроводной арматуры;

- Оборудование для хранения и транспортировки химикатов.

- Пищевая промышленность:

- Оборудование для переработки и хранения пищевых продуктов;

- Тара и контейнеры;

- Детали технологического оборудования.

- Авиация и космонавтика:

- Некритичные детали конструкций;

- Элементы крепления и кронштейны;

- Корпусные детали вспомогательного оборудования.

- Общее машиностроение:

- Корпуса приборов и устройств;

- Детали сложной конфигурации;

- Декоративные элементы.

Особенно эффективно применение сплава АЛ13 для изделий, эксплуатируемых в условиях повышенной влажности, воздействия слабоагрессивных сред и морской атмосферы.

Формы поставки

Компания "ОборонСпецСплав" предлагает сплав АЛ13 в следующих формах:

- Литейные заготовки:

- Слитки для переплавки;

- Чушки для литья.

- Готовые отливки:

- Отливки в песчаные формы;

- Отливки в кокиль;

- Отливки, полученные литьем под давлением;

- Отливки по выплавляемым моделям.

- Обработанные изделия:

- Прутки различного сечения;

- Заготовки с предварительной механической обработкой;

- Детали, изготовленные по чертежам заказчика.

Все поставляемые изделия сопровождаются сертификатами качества, подтверждающими их соответствие требованиям ГОСТ 1583-93 и другим нормативным документам.

Аналоги сплава АЛ13

При проектировании и выборе материалов полезно знать отечественные и зарубежные аналоги сплава АЛ13:

| Страна | Марка | Стандарт |

|---|---|---|

| Россия | АЛ13, АМг5К | ГОСТ 1583-93 |

| США | AlMg5Si1, 520.0 | ASTM B108 |

| Германия | G-AlMg5Si | DIN 1725 |

| Великобритания | LM10 | BS 1490 |

| Франция | A-G5 | NF A57-702 |

| Международный | AlMg5Si1 | ISO 3522 |

При выборе аналогов необходимо учитывать, что даже при схожем химическом составе может быть различие в технологических свойствах и характеристиках материала.

Преимущества и недостатки сплава АЛ13

Преимущества:

- Высокая коррозионная стойкость, особенно в морской воде и влажной атмосфере;

- Хорошие литейные свойства, позволяющие изготавливать детали сложной конфигурации;

- Хорошая обрабатываемость резанием;

- Возможность термического упрочнения для повышения механических свойств;

- Низкая плотность, обеспечивающая малый вес изделий;

- Немагнитность, важная для некоторых применений;

- Высокая теплопроводность;

- Хорошая свариваемость аргонодуговой сваркой.

Недостатки:

- Относительно невысокие прочностные характеристики по сравнению с алюминиево-медными и алюминиево-цинковыми сплавами;

- Склонность к газонасыщению при плавке, требующая специальных мер для дегазации;

- Ограниченная жаропрочность, не рекомендуется для длительной эксплуатации при температурах выше 150-200°C;

- Возможность образования пористости в отливках при неоптимальных режимах литья;

- Склонность к интеркристаллитной коррозии при неправильной термообработке;

- Более высокая стоимость по сравнению с силуминами (Al-Si) и некоторыми другими алюминиевыми сплавами;

- Ограниченная свариваемость при использовании некоторых методов сварки.

Часто задаваемые вопросы (FAQ)

Как влияет содержание магния на свойства сплава АЛ13?

Магний является основным легирующим элементом в сплаве АЛ13 и его содержание (4,5-5,5%) оказывает следующее влияние на свойства:

- Повышает прочность сплава за счет образования интерметаллидных соединений;

- Значительно улучшает коррозионную стойкость, особенно в морской воде;

- Снижает плотность сплава, что делает изделия легче;

- Увеличивает вязкость расплава, что может несколько ухудшать жидкотекучесть;

- Повышает склонность к окислению при плавке, требуя применения защитных флюсов.

Возможно ли применение сплава АЛ13 для изделий, контактирующих с пищевыми продуктами?

Да, сплав АЛ13 благодаря отсутствию токсичных легирующих элементов и высокой коррозионной стойкости может применяться для изготовления изделий, контактирующих с пищевыми продуктами. Для таких применений рекомендуется:

- Использовать сплав с минимальным содержанием примесей;

- Применять защитное анодирование поверхности для повышения гигиенических свойств;

- Избегать контакта с сильнокислыми продуктами без специальной обработки поверхности;

- Соблюдать требования соответствующих санитарно-гигиенических норм.

Какой метод литья предпочтителен для получения максимальных механических свойств сплава АЛ13?

Для получения максимальных механических свойств сплава АЛ13 наиболее предпочтительно литье в кокиль с последующей термической обработкой (режим T4). Такая технология обеспечивает:

- Более мелкозернистую структуру, что повышает прочность и пластичность;

- Меньшую пористость в сравнении с литьем в песчаные формы;

- Более высокую плотность отливки;

- Лучшие показатели предела прочности (до 260 МПа) и пластичности (до 8%).

Заключение

Алюминиевый сплав АЛ13 (АМг5К) – универсальный литейный материал, отличающийся высокой коррозионной стойкостью, хорошими литейными свойствами и оптимальным сочетанием прочности и пластичности. Уникальное содержание магния (4,5-5,5%) в сочетании с небольшими добавками кремния и марганца обеспечивает исключительную устойчивость к агрессивным средам, особенно морской воде.

Этот сплав находит широкое применение в судостроении, химической промышленности, пищевом оборудовании и других отраслях, где требуется высокая стойкость к коррозии при умеренных механических нагрузках. Возможность термического упрочнения позволяет регулировать свойства для конкретных условий эксплуатации.

Компания "ОборонСпецСплав" предлагает полный ассортимент продукции из сплава АЛ13, соответствующей ГОСТ 1583-93, включая литейные заготовки и готовые отливки различными способами литья, адаптированные под индивидуальные требования заказчиков.

Материалы для данной статьи подготовлены на основе ГОСТ 1583-93 и практического опыта специалистов компании "ОборонСпецСплав" в области производства и применения алюминиевых сплавов.