Сталь ХН55ВМТКЮ (ЭИ929): характеристики, свойства и области применения

Жаропрочный сплав ХН55ВМТКЮ (ЭИ929) представляет собой высоколегированный никелевый сплав, разработанный для эксплуатации в экстремальных условиях при высоких температурах (до 950°C) под значительными механическими нагрузками. Данный материал, регламентируемый стандартом ГОСТ 5632-72, отличается уникальным комплексом физико-механических свойств, обеспечивающих длительную работоспособность при повышенных температурах. Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из сплава ХН55ВМТКЮ, соответствующий всем требованиям действующих стандартов качества.

Расшифровка маркировки сплава ХН55ВМТКЮ

Согласно принятой в России системе обозначений, маркировка ХН55ВМТКЮ (ЭИ929) расшифровывается следующим образом:

- Х — наличие хрома в составе сплава (11-13%);

- Н55 — содержание никеля около 55% (фактически основа сплава);

- В — наличие вольфрама как легирующего элемента (5-6%);

- М — присутствие молибдена (5-6%);

- Т — содержание титана (1,7-2,3%);

- К — наличие кобальта (4-6%);

- Ю — присутствие алюминия (4-4,8%);

- ЭИ929 — дополнительное обозначение марки сплава по внутренней классификации разработчика.

Данная маркировка отражает основные легирующие элементы, определяющие структуру и свойства сплава. Комплексное легирование никелевой основы хромом, вольфрамом, молибденом, титаном, кобальтом и алюминием обеспечивает уникальное сочетание жаропрочности, жаростойкости и стойкости к различным видам коррозии при высоких температурах.

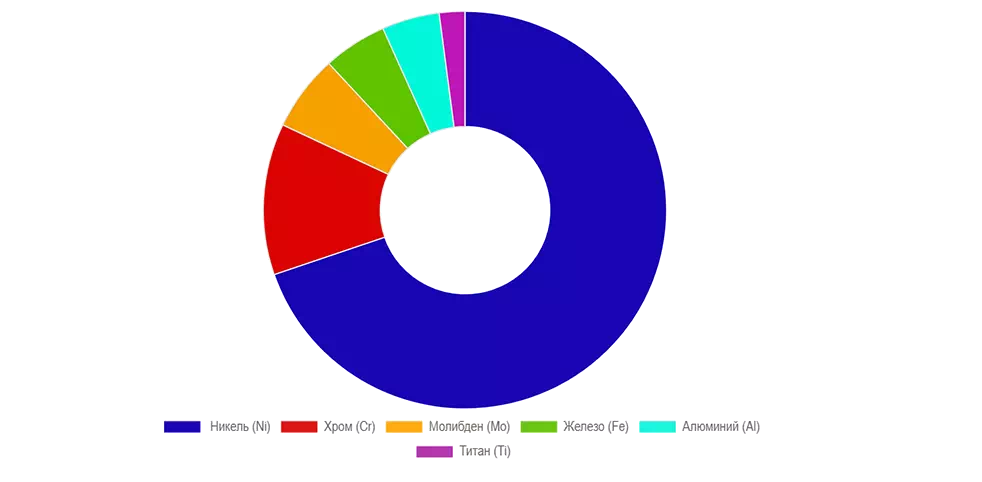

Химический состав сплава ХН55ВМТКЮ

Химический состав сплава ХН55ВМТКЮ регламентируется ГОСТ 5632-72 и включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Никель (Ni) | основа (≈ 55-60) | Основной элемент сплава, обеспечивающий пластичность, жаростойкость и коррозионную стойкость |

| Хром (Cr) | 11,0-13,0 | Повышает жаростойкость и стойкость к окислению, способствует образованию защитной оксидной пленки |

| Вольфрам (W) | 5,0-6,0 | Повышает жаропрочность и сопротивление ползучести при высоких температурах |

| Молибден (Mo) | 5,0-6,0 | Увеличивает прочность и сопротивление ползучести, улучшает коррозионную стойкость |

| Кобальт (Co) | 4,0-6,0 | Повышает прочность, сопротивление усталости и коррозионную стойкость |

| Алюминий (Al) | 4,0-4,8 | Участвует в образовании упрочняющих интерметаллидных фаз, улучшает жаростойкость |

| Титан (Ti) | 1,7-2,3 | Формирует упрочняющие интерметаллидные выделения, связывает углерод в стабильные карбиды |

| Железо (Fe) | ≤ 5,0 | Снижает стоимость сплава, влияет на технологичность |

| Кремний (Si) | ≤ 0,6 | Повышает жаростойкость и сопротивление окислению |

| Марганец (Mn) | ≤ 0,5 | Улучшает технологичность при обработке, нейтрализует вредное влияние серы |

| Углерод (C) | 0,08-0,12 | Формирует упрочняющие карбидные фазы |

| Бор (B) | 0,01-0,02 | Улучшает свойства границ зерен, повышает сопротивление ползучести |

| Церий (Ce) + Лантан (La) | ≤ 0,05 | Микролегирующие элементы, улучшающие адгезию защитной оксидной пленки |

| Сера (S) | ≤ 0,01 | Вредная примесь, снижает жаропрочность и пластичность |

| Фосфор (P) | ≤ 0,015 | Вредная примесь, снижает пластичность и вязкость |

Тщательно сбалансированное соотношение легирующих элементов обеспечивает уникальный комплекс физико-механических и эксплуатационных свойств сплава ХН55ВМТКЮ, что определяет его применение в условиях высоких температур и агрессивных сред.

Механические свойства сплава ХН55ВМТКЮ

Сплав ХН55ВМТКЮ обладает высокими механическими характеристиками как при нормальной температуре, так и в условиях повышенных температур:

| Характеристика | При 20°C | При 600°C | При 800°C | При 900°C |

|---|---|---|---|---|

| Предел текучести (σт), МПа | 800-950 | 700-750 | 550-600 | 380-420 |

| Временное сопротивление разрыву (σв), МПа | 1150-1250 | 950-1000 | 650-700 | 480-520 |

| Относительное удлинение (δ), % | 10-15 | 8-12 | 6-10 | 4-8 |

| Относительное сужение (ψ), % | 15-20 | 12-18 | 10-15 | 8-12 |

| Твердость по Роквеллу, HRC | 35-40 | - | - | - |

Особую ценность представляют характеристики длительной прочности сплава ХН55ВМТКЮ, определяющие его работоспособность в условиях высоких температур в течение длительного времени:

| Температура, °C | Предел длительной прочности за 100 ч, МПа | Предел длительной прочности за 1000 ч, МПа |

|---|---|---|

| 700 | 450-500 | 380-420 |

| 800 | 280-320 | 220-260 |

| 900 | 160-180 | 120-140 |

| 950 | 90-110 | 70-80 |

Такие высокие значения длительной прочности обеспечиваются комплексным легированием и формированием стабильных упрочняющих фаз, сохраняющих свои свойства при повышенных температурах.

Физические свойства сплава ХН55ВМТКЮ

Физические характеристики сплава ХН55ВМТКЮ определяют его поведение в различных условиях эксплуатации:

| Характеристика | Значение |

|---|---|

| Плотность, г/см³ | 8,3-8,5 |

| Температура плавления, °C | 1320-1350 |

| Коэффициент теплового расширения (при 20-100°C), 10⁻⁶ °C⁻¹ | 12,0-13,5 |

| Теплопроводность (при 20°C), Вт/(м·°C) | 9-11 |

| Удельное электрическое сопротивление, Ом·мм²/м | 1,05-1,15 |

| Модуль упругости, ГПа | 200-210 |

| Магнитная проницаемость (относительная) | 1,01-1,02 (практически немагнитен) |

Сплав ХН55ВМТКЮ характеризуется низкой теплопроводностью и высоким электрическим сопротивлением, а также практически немагнитен, что расширяет возможности его применения в специальных областях техники.

Жаропрочность и коррозионная стойкость

Сплав ХН55ВМТКЮ разработан специально для эксплуатации в условиях высоких температур и агрессивных сред. Его основные характеристики стойкости:

- Жаропрочность: сплав сохраняет высокие прочностные характеристики при температурах до 950°C и обладает исключительным сопротивлением ползучести благодаря сложному комплексу легирующих элементов (W, Mo, Co) и формированию стабильных упрочняющих фаз;

- Жаростойкость: высокая стойкость к окислению на воздухе при температурах до 1050°C благодаря образованию плотной защитной оксидной пленки, обогащенной хромом и алюминием;

- Термическая стабильность: сплав сохраняет структурную стабильность и механические свойства при длительном воздействии высоких температур;

- Коррозионная стойкость: высокая устойчивость к коррозии в различных агрессивных средах, включая продукты сгорания топлива, газовые среды с повышенным содержанием серы и углерода, а также солевые расплавы;

- Стойкость к термической усталости: сплав хорошо сопротивляется разрушению при циклических изменениях температуры.

Комбинация этих свойств делает сплав ХН55ВМТКЮ незаменимым материалом для изготовления ответственных деталей, работающих в экстремальных условиях в течение длительного времени.

Термическая обработка

Для достижения оптимальных механических свойств и структуры сплав ХН55ВМТКЮ подвергают сложным режимам термической обработки:

- Гомогенизационный отжиг: нагрев до 1160-1180°C, выдержка 4-6 часов, охлаждение на воздухе. Применяется для устранения ликвационной неоднородности, полученной при кристаллизации;

- Закалка: нагрев до 1100-1150°C, выдержка 2-4 часа, охлаждение на воздухе. Обеспечивает получение однородной структуры и растворение избыточных фаз;

- Старение: нагрев до 900-950°C, выдержка 4-6 часов, охлаждение на воздухе, затем нагрев до 700-750°C, выдержка 16-25 часов, охлаждение на воздухе. Способствует выделению дисперсных упрочняющих интерметаллидных фаз;

- Стабилизирующий отжиг: нагрев до 800-850°C, выдержка 15-20 часов, охлаждение на воздухе. Применяется для снятия внутренних напряжений и стабилизации структуры.

Конкретные режимы термической обработки могут варьироваться в зависимости от формы и размеров изделия, а также требуемого комплекса свойств. Строгое соблюдение технологических параметров термообработки имеет критическое значение для обеспечения высоких эксплуатационных характеристик сплава ХН55ВМТКЮ.

Технологические особенности и обрабатываемость

Обработка сплава ХН55ВМТКЮ имеет ряд технологических особенностей, которые необходимо учитывать при изготовлении изделий:

- Обрабатываемость резанием: затруднена (20-25% от эталона) из-за высокой прочности и склонности к наклепу. Рекомендуется использовать твердосплавный инструмент с покрытием, пониженные скорости резания и обильное охлаждение;

- Деформируемость: горячая деформация возможна при температурах 1100-1180°C. Холодная деформация крайне затруднительна из-за высокой прочности и низкой пластичности;

- Свариваемость: ограниченная. Рекомендуемые способы сварки: аргонодуговая, электронно-лучевая. При сварке необходимы специальные меры для предотвращения образования горячих трещин;

- Литейные свойства: усадка при затвердевании составляет 2,0-2,5%. Склонен к образованию усадочных пор и трещин при неправильной технологии литья;

- Шлифуемость: удовлетворительная, но требует применения специальных шлифовальных кругов и режимов обработки для предотвращения прижогов;

- Полируемость: хорошая, возможно получение высокого класса чистоты поверхности.

При сварке сплава ХН55ВМТКЮ рекомендуются следующие меры для обеспечения качества сварных соединений:

- Тщательная очистка свариваемых поверхностей от загрязнений, оксидов и влаги;

- Предварительный подогрев до 250-300°C;

- Использование присадочной проволоки, соответствующей по составу основному металлу;

- Применение аргона высокой чистоты (99,99%) для защиты сварочной ванны;

- Послесварочная термическая обработка: отжиг при 1100-1150°C с последующим старением.

Соблюдение технологических рекомендаций имеет критическое значение для получения изделий из сплава ХН55ВМТКЮ с высокими эксплуатационными характеристиками.

Области применения сплава ХН55ВМТКЮ

Благодаря уникальному сочетанию жаропрочности, жаростойкости и коррозионной стойкости при высоких температурах, сплав ХН55ВМТКЮ находит применение в наиболее ответственных областях техники:

- Авиационная и ракетная техника:

- Рабочие и сопловые лопатки газовых турбин;

- Диски и роторы турбин;

- Детали камер сгорания;

- Элементы форсажных камер;

- Детали крепления в горячей зоне двигателей.

- Энергетическое машиностроение:

- Детали стационарных газовых турбин;

- Элементы котлов высокого давления;

- Детали клапанов и арматуры для высокотемпературных систем;

- Элементы парогенераторов.

- Химическая промышленность:

- Детали реакторов, работающих при высоких температурах в агрессивных средах;

- Высокотемпературные теплообменники;

- Элементы установок каталитического крекинга и реформинга.

- Космическая техника:

- Теплозащитные экраны;

- Элементы двигательных установок;

- Детали систем управления вектором тяги.

- Оборонная промышленность:

- Детали силовых установок военной техники;

- Элементы специальных высокотемпературных устройств.

Особую ценность сплав ХН55ВМТКЮ представляет для изготовления деталей, эксплуатируемых в условиях сочетания высоких температур, значительных механических нагрузок и агрессивных сред, где требуется длительный срок службы без потери эксплуатационных характеристик.

Формы поставки

Компания "ОборонСпецСплав" предлагает сплав ХН55ВМТКЮ в следующих формах:

- Сортовой прокат:

- Круги диаметром от 8 до 150 мм;

- Квадраты со стороной от 8 до 100 мм;

- Шестигранники различных размеров.

- Листовой прокат:

- Горячекатаные листы толщиной от 3 до 50 мм;

- Холоднокатаные листы толщиной от 0,5 до 3 мм.

- Полосы и ленты:

- Горячекатаные полосы толщиной от 3 до 50 мм;

- Холоднокатаные полосы и ленты толщиной от 0,1 до 3 мм.

- Проволока:

- Диаметром от 0,5 до 10 мм для различных применений.

- Поковки и штамповки:

- Изготовленные по индивидуальным чертежам заказчика для специфических применений.

Весь поставляемый металлопрокат из сплава ХН55ВМТКЮ сопровождается сертификатами качества, подтверждающими соответствие требованиям ГОСТ 5632-72 и других нормативных документов.

Аналоги сплава ХН55ВМТКЮ

При проектировании и замене материалов полезно знать отечественные и зарубежные аналоги сплава ХН55ВМТКЮ:

| Страна | Марка | Стандарт |

|---|---|---|

| Россия | ХН55ВМТКЮ (ЭИ929), ЭП975 | ГОСТ 5632-72 |

| США | Inconel 738, Nimonic 115 | AMS 5399 |

| Великобритания | Nimonic 115, Nimonic 105 | BS 3072 |

| Германия | NiCr10Co8Mo7W7AlTi | DIN 17742 |

| Франция | NC15Fe7WMoCr3Co | AFNOR |

При выборе аналогов необходимо учитывать, что даже незначительные различия в химическом составе могут существенно влиять на эксплуатационные характеристики материала, особенно при работе в экстремальных условиях.

Преимущества и недостатки сплава ХН55ВМТКЮ

Преимущества:

- Исключительная жаропрочность при температурах до 950°C;

- Высокое сопротивление ползучести;

- Хорошая жаростойкость и стойкость к высокотемпературной коррозии;

- Структурная стабильность при длительном воздействии высоких температур;

- Стойкость к термической усталости и термоциклированию;

- Устойчивость к агрессивным средам, включая продукты сгорания топлива;

- Немагнитные свойства.

Недостатки:

- Высокая стоимость из-за значительного содержания дорогостоящих легирующих элементов;

- Сложность обработки резанием;

- Ограниченная свариваемость, требующая специальных технологических мер;

- Чувствительность к режимам термической обработки;

- Необходимость строгого соблюдения технологических параметров при производстве и обработке;

- Ограниченная доступность в некоторых формах поставки;

- Относительно низкая пластичность, особенно при низких температурах.

Часто задаваемые вопросы (FAQ)

Какие основные отличия сплава ХН55ВМТКЮ от других жаропрочных никелевых сплавов?

Сплав ХН55ВМТКЮ отличается от других жаропрочных никелевых сплавов уникальным сочетанием легирующих элементов, обеспечивающим особо высокую жаропрочность при температурах до 950°C. По сравнению с распространенными сплавами типа ХН77ТЮР или ХН70ВМТЮ, он содержит повышенное количество вольфрама и молибдена (по 5-6%), что существенно увеличивает сопротивление ползучести. Также сплав содержит оптимальное сочетание алюминия и титана для образования стабильных интерметаллидных фаз, сохраняющих упрочняющий эффект при высоких температурах. Дополнительное легирование кобальтом (4-6%) улучшает структурную стабильность при длительном воздействии высоких температур.

Как влияет термическая обработка на свойства сплава ХН55ВМТКЮ?

Термическая обработка имеет критическое значение для формирования оптимальной структуры и свойств сплава ХН55ВМТКЮ. Закалка при 1100-1150°C обеспечивает растворение избыточных фаз и формирование однородного твердого раствора. Последующее старение по ступенчатому режиму (900-950°C с выдержкой 4-6 часов, затем 700-750°C с выдержкой 16-25 часов) вызывает контролируемое выделение дисперсных интерметаллидных фаз типа Ni₃(Al,Ti), Ni₃Nb, карбидов типа MC, M₂₃C₆ и других, которые эффективно упрочняют материал и сохраняют стабильность при высоких температурах.

Даже незначительные отклонения от оптимальных режимов термообработки могут привести к существенному снижению жаропрочности и долговечности деталей. Поэтому для ответственных изделий из сплава ХН55ВМТКЮ режимы термической обработки строго регламентированы и требуют точного соблюдения.

Возможно ли использование сплава ХН55ВМТКЮ для деталей, контактирующих с агрессивными газовыми средами при высоких температурах?

Сплав ХН55ВМТКЮ демонстрирует высокую стойкость к воздействию многих агрессивных газовых сред при высоких температурах благодаря формированию защитной оксидной пленки, обогащенной хромом и алюминием. Он хорошо сопротивляется окислению на воздухе, воздействию продуктов сгорания топлива, умеренно сернистым газам.

Однако при эксплуатации в особо агрессивных средах, таких как газы с высоким содержанием сероводорода, хлористых соединений или щелочных металлов, могут потребоваться дополнительные защитные покрытия. Для таких условий часто применяют специальные высокотемпературные покрытия на основе алюминидов или керамические покрытия типа ZrO₂-Y₂O₃, наносимые методом плазменного напыления, которые существенно повышают срок службы деталей из сплава ХН55ВМТКЮ.

Заключение

Сплав ХН55ВМТКЮ (ЭИ929) – высоколегированный жаропрочный никелевый материал с исключительной жаростойкостью при температурах до 950°C. Комплексное легирование обеспечивает сохранение механических свойств и структурной стабильности в экстремальных условиях.

Применяется в авиационной, ракетной технике, энергетическом машиностроении и химической промышленности для ответственных деталей, работающих при высоких температурах и значительных механических нагрузках.

Компания "ОборонСпецСплав" поставляет металлопрокат из сплава ХН55ВМТКЮ согласно ГОСТ 5632-72, гарантируя высокое качество изделий для самых сложных условий эксплуатации.

Информация основана на ГОСТ 5632-72 и практическом опыте специалистов компании "ОборонСпецСплав".