Сталь ХН35ВТ (ЭИ612): характеристики, свойства и области применения

Жаропрочный сплав марки ХН35ВТ (ЭИ612) представляет собой высоколегированный железоникелевый сплав с добавлением вольфрама и титана, обладающий исключительной жаропрочностью, жаростойкостью и коррозионной стойкостью при высоких температурах. Данный материал разработан специально для эксплуатации в условиях значительных механических нагрузок при повышенных температурах до 650°C, что делает его незаменимым в ряде ответственных отраслей промышленности. Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из сплава ХН35ВТ, соответствующего всем требованиям ГОСТ 5632-72.

Расшифровка маркировки сплава ХН35ВТ

Согласно принятой в России системе обозначений, маркировка ХН35ВТ (ЭИ612) расшифровывается следующим образом:

- Х — наличие хрома в составе сплава (15-16%);

- Н35 — содержание никеля около 35% (фактически 33-38%);

- В — наличие вольфрама как легирующего элемента (2,7-3,5%);

- Т — содержание титана как легирующего элемента (0,9-1,5%);

- ЭИ612 — дополнительное обозначение марки сплава по внутренней классификации разработчика.

Данная маркировка отражает основные легирующие элементы, определяющие структуру и свойства сплава. Высокое содержание никеля и хрома в сочетании с вольфрамом и титаном обеспечивает уникальное сочетание жаропрочности, жаростойкости и коррозионной стойкости при высоких температурах.

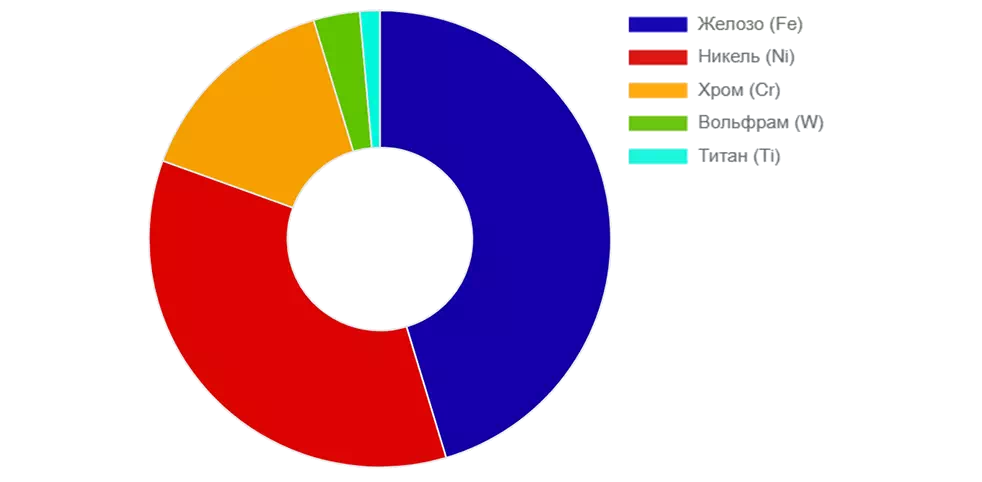

Химический состав сплава ХН35ВТ

Химический состав сплава ХН35ВТ регламентируется ГОСТ 5632-72 и включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Железо (Fe) | основа (≈45-49) | Формирует основу сплава, обеспечивая экономическую эффективность и базовые свойства |

| Никель (Ni) | 33-38 | Обеспечивает формирование аустенитной структуры, повышает жаропрочность, коррозионную стойкость и пластичность |

| Хром (Cr) | 15-16 | Повышает жаростойкость и коррозионную стойкость, способствует образованию защитной оксидной пленки |

| Вольфрам (W) | 2,7-3,5 | Повышает жаропрочность и сопротивление ползучести при высоких температурах |

| Титан (Ti) | 0,9-1,5 | Улучшает жаростойкость, связывает углерод в стабильные карбиды, способствует дисперсионному упрочнению |

| Кремний (Si) | ≤ 0,8 | Повышает жаростойкость и сопротивление окислению |

| Марганец (Mn) | ≤ 0,8 | Улучшает технологичность при обработке, нейтрализует вредное влияние серы |

| Углерод (C) | ≤ 0,12 | Повышает прочность, формирует карбиды с титаном и вольфрамом |

| Сера (S) | ≤ 0,02 | Вредная примесь, снижает жаропрочность и коррозионную стойкость |

| Фосфор (P) | ≤ 0,035 | Вредная примесь, снижает пластичность и вязкость |

Оптимально подобранное соотношение легирующих элементов обеспечивает уникальный комплекс физико-механических и эксплуатационных свойств сплава ХН35ВТ, что определяет его применение в условиях высоких температур и агрессивных сред.

Механические свойства сплава ХН35ВТ

Сплав ХН35ВТ обладает высокими механическими характеристиками как при нормальной температуре, так и в условиях повышенных температур. Ниже приведены основные механические свойства при различных температурах:

| Характеристика | При 20°C | При 500°C | При 650°C |

|---|---|---|---|

| Предел текучести (σт), МПа | 450-550 | 350-430 | 290-350 |

| Временное сопротивление разрыву (σв), МПа | 750-850 | 650-750 | 450-550 |

| Относительное удлинение (δ), % | 15-25 | 12-20 | 10-18 |

| Относительное сужение (ψ), % | 30-40 | 25-35 | 20-30 |

| Ударная вязкость (KCU), Дж/см² | 50-90 | 40-80 | 30-70 |

| Твердость по Бринеллю, HB | 230-280 | - | - |

Особенно важным свойством сплава ХН35ВТ является сохранение прочностных характеристик при длительной эксплуатации в условиях высоких температур. Предел длительной прочности (σ100000) при температуре 650°C составляет 120-140 МПа, что делает данный материал идеальным для изготовления деталей, работающих при высоких температурах в течение длительного времени.

Физические свойства сплава ХН35ВТ

Физические характеристики сплава ХН35ВТ определяют его поведение в различных условиях эксплуатации:

| Характеристика | Значение |

|---|---|

| Плотность, г/см³ | 8,1-8,2 |

| Температура плавления, °C | 1380-1430 |

| Коэффициент теплового расширения (при 20-100°C), 10⁻⁶ °C⁻¹ | 14,5-15,5 |

| Теплопроводность (при 20°C), Вт/(м·°C) | 12-14 |

| Удельное электрическое сопротивление, Ом·мм²/м | 0,85-0,95 |

| Модуль упругости, ГПа | 190-210 |

| Магнитная проницаемость (относительная) | 1,01-1,03 (парамагнитен) |

Сплав ХН35ВТ обладает низкой теплопроводностью и высоким электрическим сопротивлением, а также практически немагнитен, что расширяет возможности его применения в специальных областях техники.

Жаропрочность и коррозионная стойкость

Сплав ХН35ВТ разработан специально для эксплуатации в условиях высоких температур и агрессивных сред. Ключевые характеристики его стойкости:

- Жаропрочность: сплав сохраняет высокие прочностные характеристики при температурах до 650°C и обладает хорошим сопротивлением ползучести, что обусловлено наличием вольфрама и комплексным легированием;

- Жаростойкость: высокая стойкость к окислению на воздухе при температурах до 900°C благодаря образованию плотной защитной оксидной пленки, обогащенной хромом;

- Коррозионная стойкость: сплав устойчив к воздействию многих агрессивных сред, включая растворы солей, слабые растворы кислот и щелочей, а также продукты сгорания топлива;

- Стойкость к межкристаллитной коррозии: благодаря оптимальному содержанию углерода и стабилизации титаном, сплав обладает высокой стойкостью к межкристаллитной коррозии даже после воздействия сенсибилизирующих температур;

- Термическая стабильность: структура сплава остается стабильной при длительном воздействии высоких температур, что обеспечивает долговечность деталей в эксплуатации.

Эти свойства делают сплав ХН35ВТ незаменимым материалом для изготовления деталей, работающих в экстремальных условиях, где требуется сочетание высокой прочности и стойкости к агрессивным воздействиям.

Термическая обработка

Для достижения оптимальных механических свойств и структуры сплав ХН35ВТ подвергают различным видам термической обработки:

- Аустенизация (закалка): нагрев до 1100-1150°C, выдержка и охлаждение в воде или на воздухе. Данная операция обеспечивает формирование однородной аустенитной структуры и растворение избыточных фаз;

- Старение: нагрев до 700-750°C, выдержка 10-16 часов и охлаждение на воздухе. Этот процесс обеспечивает выделение дисперсных упрочняющих фаз, что повышает прочностные характеристики сплава;

- Двойное старение: первичное старение при 750-780°C в течение 8-10 часов, охлаждение на воздухе, затем вторичное старение при 600-650°C в течение 10-16 часов. Этот режим обеспечивает оптимальное сочетание прочности и вязкости;

- Отжиг для снятия напряжений: нагрев до 650-700°C, выдержка 2-4 часа и медленное охлаждение. Применяется после холодной деформации или сварки для снижения внутренних напряжений без существенного изменения механических свойств.

Выбор режима термической обработки зависит от конкретных требований к механическим свойствам изделия и условий его эксплуатации. Для деталей, работающих при максимальных температурах, как правило, применяют режим аустенизации с последующим двойным старением.

Технологические особенности и свариваемость

Сплав ХН35ВТ обладает определенными технологическими характеристиками, которые необходимо учитывать при его обработке:

- Обрабатываемость резанием: удовлетворительная (35-40% от эталона) в отожженном состоянии и значительно ниже после термического упрочнения. Рекомендуется использовать твердосплавный инструмент с покрытием и оптимальные режимы резания;

- Деформируемость: хорошая в горячем состоянии при температурах 1050-1150°C. Холодная деформация возможна в ограниченном объеме с промежуточными отжигами из-за интенсивного деформационного упрочнения;

- Свариваемость: удовлетворительная, но требует соблюдения специальных технологических мер. Рекомендуемые способы сварки: аргонодуговая, электронно-лучевая, контактная;

- Склонность к образованию трещин: при неправильно выбранных режимах сварки или термообработки возможно образование как горячих, так и холодных трещин.

При сварке сплава ХН35ВТ рекомендуются следующие меры для обеспечения качества сварных соединений:

- Тщательная очистка свариваемых поверхностей от загрязнений, оксидов и влаги;

- Предварительный подогрев до 200-250°C для снижения термических напряжений;

- Использование присадочной проволоки, соответствующей по составу основному металлу;

- Применение аргона высокой чистоты (99,99%) для защиты сварочной ванны;

- Послесварочная термическая обработка для восстановления структуры и снятия напряжений.

Соблюдение технологических рекомендаций позволяет получать качественные изделия из сплава ХН35ВТ с требуемыми эксплуатационными характеристиками.

Области применения сплава ХН35ВТ

Благодаря уникальному сочетанию жаропрочности, жаростойкости и коррозионной стойкости, сплав ХН35ВТ находит широкое применение в различных отраслях промышленности для изготовления деталей, работающих при температурах до 650°C:

- Авиационная и ракетная техника:

- Диски и роторы турбин и компрессоров;

- Лопатки турбин;

- Детали камер сгорания;

- Элементы выхлопных систем;

- Детали форсажных камер.

- Энергетическое машиностроение:

- Детали газовых турбин;

- Элементы парогенераторов;

- Крепежные изделия для высокотемпературных узлов;

- Детали теплообменных аппаратов.

- Химическая промышленность:

- Детали реакторов, работающих при высоких температурах;

- Теплообменное оборудование;

- Трубопроводная арматура для агрессивных сред.

- Нефтегазовая промышленность:

- Детали насосов и компрессоров для перекачки горячих сред;

- Элементы реакторов каталитического крекинга;

- Клапаны и седла клапанов.

- Общее машиностроение:

- Плоские пружины, работающие при повышенных температурах;

- Крепежные детали (болты, шпильки, гайки) для высокотемпературных соединений;

- Фланцы, муфты и другие детали, эксплуатируемые в условиях высоких температур.

Особую ценность сплав ХН35ВТ представляет для изготовления ответственных деталей, работающих в условиях циклических изменений температуры и нагрузки, где требуется высокая термическая стабильность и сопротивление усталости.

Формы поставки

Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из сплава ХН35ВТ в следующих формах:

- Сортовой прокат:

- Круги диаметром от 8 до 250 мм;

- Квадраты со стороной от 8 до 150 мм;

- Шестигранники различных размеров;

- Прутки различного сечения.

- Листовой прокат:

- Горячекатаные листы толщиной от 4 до 60 мм;

- Холоднокатаные листы толщиной от 0,5 до 10 мм.

- Полосы и ленты:

- Горячекатаные полосы толщиной от 4 до 50 мм;

- Холоднокатаные полосы и ленты толщиной от 0,1 до 5 мм.

- Трубы:

- Бесшовные горячедеформированные и холоднодеформированные трубы различных диаметров;

- Прецизионные трубы для особо ответственных применений.

- Поковки и штамповки:

- Изготовленные по индивидуальным чертежам заказчика для специфических применений.

- Проволока:

- Диаметром от 0,3 до 10 мм для различных применений, включая сварочную проволоку.

Весь поставляемый металлопрокат из сплава ХН35ВТ сопровождается сертификатами качества, подтверждающими соответствие требованиям ГОСТ 5632-72 и других нормативных документов.

Аналоги сплава ХН35ВТ

При проектировании и замене материалов полезно знать отечественные и зарубежные аналоги сплава ХН35ВТ:

| Страна | Марка | Стандарт |

|---|---|---|

| Россия | ХН35ВТ (ЭИ612), ХН35ВТЮ | ГОСТ 5632-72 |

| США | A-286, S66286 | ASTM A638, AMS 5732 |

| Германия | 1.4980 (X6NiCrTiMoVB25-15-2) | DIN 17744 |

| Франция | Z6NCDT25-15 | AFNOR |

| Великобритания | FV535 | BS |

При выборе аналогов необходимо учитывать, что даже при схожем химическом составе возможны различия в технологии производства и термической обработке, что может влиять на конечные свойства материала.

Преимущества и недостатки сплава ХН35ВТ

Преимущества:

- Высокая жаропрочность при температурах до 650°C;

- Отличная стойкость к окислению и коррозии при высоких температурах;

- Хорошие механические свойства в широком диапазоне температур;

- Стабильность структуры и свойств при длительной эксплуатации;

- Устойчивость к термической усталости и термоциклированию;

- Возможность дополнительного упрочнения термической обработкой;

- Немагнитные свойства, что важно для некоторых специальных применений.

Недостатки:

- Высокая стоимость из-за значительного содержания никеля и вольфрама;

- Сложность обработки резанием, особенно после упрочняющей термической обработки;

- Ограниченная свариваемость, требующая специальных технологических мер;

- Чувствительность к режимам термической обработки, влияющим на конечные свойства;

- Более низкая жаропрочность по сравнению с никелевыми сплавами при температурах выше 650°C;

- Ограниченная доступность в некоторых формах поставки.

Часто задаваемые вопросы (FAQ)

Каковы основные отличия сплава ХН35ВТ от других жаропрочных сплавов?

Сплав ХН35ВТ отличается от других жаропрочных материалов уникальным сочетанием жаропрочности, жаростойкости и технологичности. По сравнению с никелевыми сплавами типа ХН77ТЮР, он имеет более низкую стоимость при сохранении достаточной жаропрочности до 650°C. От сталей типа 12Х18Н10Т он отличается более высокой жаропрочностью и сопротивлением ползучести благодаря наличию вольфрама и повышенному содержанию никеля. Сплав ХН35ВТ занимает промежуточное положение между аустенитными нержавеющими сталями и никелевыми жаропрочными сплавами, сочетая преимущества обеих групп материалов при умеренной стоимости.

Какой режим термической обработки обеспечивает оптимальные свойства сплава ХН35ВТ для деталей турбин?

Для деталей турбин, работающих при высоких температурах и значительных механических нагрузках, оптимальным режимом термической обработки сплава ХН35ВТ является:

- Аустенизация (закалка): нагрев до 1120-1150°C, выдержка 1-2 часа (в зависимости от сечения детали), охлаждение в воде или на воздухе;

- Двойное старение:

- Первичное старение при 750-780°C в течение 8-10 часов, охлаждение на воздухе;

- Вторичное старение при 600-650°C в течение 10-16 часов, охлаждение на воздухе.

Такой режим обеспечивает оптимальное сочетание прочности, пластичности и сопротивления ползучести при рабочих температурах. Важно строго соблюдать температурно-временные параметры термической обработки, так как даже небольшие отклонения могут существенно повлиять на конечные свойства материала.

Как влияет содержание вольфрама на свойства сплава ХН35ВТ?

Вольфрам является ключевым легирующим элементом в сплаве ХН35ВТ и влияет на его свойства следующим образом:

- Повышает жаропрочность и сопротивление ползучести за счет образования стабильных карбидов типа М6C и укрепления твердого раствора;

- Увеличивает температуру рекристаллизации, что улучшает структурную стабильность при высоких температурах;

- Повышает модуль упругости и сопротивление термической усталости;

- Способствует замедлению диффузионных процессов при повышенных температурах, что увеличивает долговечность деталей;

- Улучшает устойчивость к коррозии в некоторых агрессивных средах.

Содержание вольфрама в пределах 2,7-3,5% является оптимальным для обеспечения необходимого комплекса свойств. Повышение его содержания выше нормы может привести к охрупчиванию материала и ухудшению технологичности.

Возможно ли использование сплава ХН35ВТ для деталей, работающих в контакте с морской водой при повышенных температурах?

Сплав ХН35ВТ обладает хорошей коррозионной стойкостью в различных средах, но его применение в контакте с морской водой при повышенных температурах имеет ограничения. При температурах до 100-150°C он демонстрирует удовлетворительную стойкость к питтинговой коррозии в морской воде благодаря высокому содержанию никеля и хрома. Однако при более высоких температурах и длительном контакте возможно развитие питтинговой и щелевой коррозии из-за воздействия хлоридов.

Для применения в таких условиях рекомендуется:

- Использовать защитные покрытия;

- Применять катодную защиту;

- Рассмотреть альтернативные материалы с более высоким содержанием молибдена или титана (например, сплавы на основе никеля типа Инконель или Хастеллой);

- Обеспечить регулярный контроль состояния деталей во время эксплуатации.

Заключение

Сплав ХН35ВТ (ЭИ612) – высоколегированный жаропрочный материал с уникальным сочетанием механических и физических свойств. Благодаря комплексному легированию никелем, хромом, вольфрамом и титаном он сохраняет высокую прочность и коррозионную стойкость при температурах до 650°C, что делает его незаменимым для ответственных деталей в авиационной, энергетической и химической отраслях.

Основные преимущества сплава – жаропрочность, стойкость к окислению, структурная стабильность при длительной эксплуатации и возможность упрочнения термической обработкой. Эти качества определяют его применение для дисков турбин, крепежных элементов, пружин и других деталей, работающих в экстремальных условиях.

Компания "ОборонСпецСплав" поставляет высококачественный металлопрокат из сплава ХН35ВТ в различных формах, соответствующий требованиям ГОСТ 5632-72. Наши специалисты помогут подобрать оптимальные параметры термической обработки и технологические режимы для достижения требуемого комплекса свойств в конкретных изделиях.

Материалы для данной статьи подготовлены на основе ГОСТ 5632-72 и практического опыта специалистов компании "ОборонСпецСплав" в области производства и применения жаропрочных сплавов для различных отраслей промышленности.