Сталь ХН32Т: характеристики, свойства и области применения

Сплав ХН32Т представляет собой высоколегированный жаропрочный железно-никелевый сплав с добавлением титана, обладающий исключительной жаростойкостью, коррозионной стойкостью и превосходными механическими характеристиками при повышенных температурах. Данный материал разработан специально для эксплуатации в агрессивных средах и экстремальных температурных условиях, что делает его незаменимым в ряде ответственных отраслей промышленности. Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из сплава ХН32Т, соответствующий всем требованиям действующих стандартов качества.

Расшифровка маркировки сплава ХН32Т

Согласно принятой в России системе обозначений, маркировка ХН32Т расшифровывается следующим образом:

- Х — содержание хрома (20-23%);

- Н32 — содержание никеля около 32% (фактически 30-34%);

- Т — наличие титана как легирующего элемента (0,5-1,0%).

Данная маркировка отражает основные легирующие элементы, определяющие структуру и свойства сплава. Высокое содержание никеля в сочетании с хромом и титаном обеспечивает уникальное сочетание жаропрочности, жаростойкости и коррозионной стойкости в широком диапазоне температур и агрессивных сред.

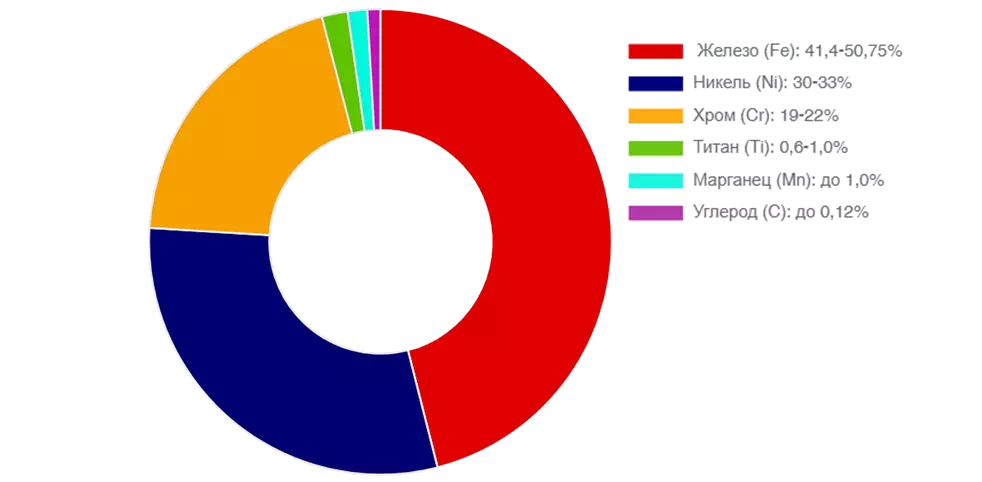

Химический состав сплава ХН32Т

Химический состав сплава ХН32Т регламентируется ГОСТ 5632-72 и включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Железо (Fe) | основа (≈42-48) | Формирует основу сплава, обеспечивая экономическую эффективность и базовые механические свойства |

| Никель (Ni) | 30-34 | Обеспечивает формирование аустенитной структуры, повышает коррозионную стойкость и сопротивление ползучести |

| Хром (Cr) | 20-23 | Отвечает за жаростойкость и коррозионную стойкость благодаря образованию защитной оксидной пленки |

| Титан (Ti) | 0,5-1,0 | Стабилизирует структуру, связывает углерод в карбиды, предотвращая межкристаллитную коррозию |

| Кремний (Si) | ≤ 1,0 | Повышает жаростойкость и сопротивление окислению при высоких температурах |

| Марганец (Mn) | ≤ 1,5 | Повышает прочность и вязкость, нейтрализует вредное влияние серы |

| Углерод (C) | ≤ 0,10 | Повышает прочность, но ограничивается для предотвращения межкристаллитной коррозии |

| Сера (S) | ≤ 0,02 | Вредная примесь, снижает пластичность и коррозионную стойкость |

| Фосфор (P) | ≤ 0,035 | Вредная примесь, вызывает хрупкость |

| Алюминий (Al) | ≤ 0,8 | Улучшает жаростойкость и способствует образованию дисперсионных упрочняющих фаз |

Оптимально подобранное соотношение легирующих элементов обеспечивает уникальный комплекс физико-механических и эксплуатационных свойств сплава ХН32Т, что определяет его широкое применение в условиях высоких температур и агрессивных сред.

Механические свойства сплава ХН32Т

Сплав ХН32Т обладает высокими механическими характеристиками как при нормальной температуре, так и в условиях повышенных температур. Ниже приведены основные механические свойства при различных температурах:

| Характеристика | При 20°C | При 600°C | При 800°C |

|---|---|---|---|

| Предел текучести (σт), МПа | 200-250 | 150-180 | 100-120 |

| Временное сопротивление разрыву (σв), МПа | 550-650 | 380-420 | 180-220 |

| Относительное удлинение (δ), % | 25-35 | 25-30 | 30-40 |

| Относительное сужение (ψ), % | 50-60 | 45-55 | 50-60 |

| Ударная вязкость (KCU), Дж/см² | ≥ 120 | ≥ 100 | ≥ 100 |

| Твердость по Бринеллю, HB | 160-200 | - | - |

Особенно важным свойством сплава ХН32Т является сохранение прочностных характеристик при длительной эксплуатации в условиях высоких температур. Предел длительной прочности (σ100000) при температуре 800°C составляет 30-40 МПа, что позволяет использовать данный материал для изготовления деталей, работающих при высоких температурах в течение длительного времени.

Физические свойства сплава ХН32Т

Физические характеристики сплава ХН32Т определяют его поведение в различных условиях эксплуатации:

| Характеристика | Значение |

|---|---|

| Плотность, г/см³ | 7,9-8,0 |

| Температура плавления, °C | 1350-1380 |

| Коэффициент теплового расширения (при 20-100°C), 10⁻⁶ °C⁻¹ | 16,0-17,0 |

| Теплопроводность (при 20°C), Вт/(м·°C) | 11-13 |

| Удельное электрическое сопротивление, Ом·мм²/м | 0,90-1,0 |

| Модуль упругости, ГПа | 180-190 |

| Коэффициент Пуассона | 0,28-0,30 |

Сплав ХН32Т обладает низкой теплопроводностью и высоким электрическим сопротивлением, что делает его подходящим материалом для применения в электротехнических устройствах, работающих при повышенных температурах.

Жаростойкость и коррозионная стойкость

Сплав ХН32Т разработан специально для эксплуатации в условиях высоких температур и агрессивных сред. Ключевые характеристики его стойкости:

- Жаростойкость: сплав обладает отличной стойкостью к окислению на воздухе при температурах до 1050°C благодаря образованию плотной защитной оксидной пленки, обогащенной хромом и кремнием. При длительной эксплуатации сохраняет стабильные свойства до 850°C;

- Окалиностойкость: при циклических изменениях температуры сплав демонстрирует высокую стойкость к отслаиванию окалины;

- Стойкость к газовой коррозии: устойчив к воздействию продуктов сгорания топлива, содержащих серу, азот и углекислый газ при высоких температурах;

- Стойкость к межкристаллитной коррозии: благодаря стабилизации титаном сплав устойчив к межкристаллитной коррозии даже после воздействия сенсибилизирующих температур;

- Коррозионная стойкость в агрессивных средах: обладает хорошей стойкостью к воздействию азотной, серной, фосфорной кислот средних концентраций, а также растворов щелочей.

Эти свойства делают сплав ХН32Т незаменимым материалом для изготовления оборудования, работающего в химически агрессивных средах при высоких температурах.

Термическая обработка

Для достижения оптимальных механических свойств и структуры сплав ХН32Т подвергают различным видам термической обработки:

- Аустенизация (закалка): нагрев до 1050-1100°C, выдержка и охлаждение в воде или на воздухе. Данная операция обеспечивает формирование однородной аустенитной структуры, растворение карбидов и повышение коррозионной стойкости;

- Стабилизирующий отжиг: нагрев до 850-900°C с выдержкой 2-4 часа и охлаждением на воздухе. Применяется для повышения стойкости к межкристаллитной коррозии путем связывания углерода в стабильные карбиды титана;

- Отжиг для снятия напряжений: нагрев до 750-800°C, выдержка 1-2 часа и медленное охлаждение. Используется после холодной деформации или сварки для снижения внутренних напряжений;

- Дисперсионное твердение (старение): нагрев до 600-700°C с выдержкой 5-20 часов. Применяется для дополнительного упрочнения сплава за счет выделения дисперсных фаз.

Наиболее распространенным режимом термической обработки для сплава ХН32Т является аустенизация с последующим стабилизирующим отжигом, что обеспечивает оптимальное сочетание прочности, пластичности и коррозионной стойкости.

Технологические особенности и свариваемость

Сплав ХН32Т обладает хорошими технологическими характеристиками, что позволяет обрабатывать его различными методами:

- Обрабатываемость резанием: удовлетворительная (40-45% от эталона) в отожженном состоянии. Рекомендуется использовать твердосплавный инструмент с покрытием;

- Деформируемость: хорошая пластичность в горячем состоянии при температурах 1100-1200°C. Холодная деформация возможна с промежуточными отжигами из-за интенсивного деформационного упрочнения;

- Свариваемость: удовлетворительная. Рекомендуемые способы сварки: аргонодуговая, электронно-лучевая, контактная. При сварке необходимо использовать присадочные материалы аналогичного состава;

- Склонность к горячим трещинам: умеренная, требует соблюдения технологических мер для их предотвращения.

При сварке сплава ХН32Т рекомендуется следующие меры для обеспечения качества сварных соединений:

- Тщательная очистка свариваемых поверхностей от загрязнений, оксидов и влаги;

- Использование присадочного материала с повышенным содержанием титана;

- Ограничение погонной энергии сварки для минимизации тепловложения;

- Защита сварочной ванны инертным газом высокой чистоты;

- Послесварочная термическая обработка (аустенизация или стабилизирующий отжиг) для восстановления структуры и коррозионной стойкости.

Области применения сплава ХН32Т

Благодаря уникальному сочетанию жаропрочности, жаростойкости и коррозионной стойкости, сплав ХН32Т находит широкое применение в различных отраслях промышленности:

- Химическая и нефтехимическая промышленность: реакторы, трубопроводы, теплообменники, реакционные колонны, работающие при температурах до 850°C в агрессивных средах;

- Энергетика: детали газовых турбин, термопары, элементы котлов, газоотводящие системы, дымоходы, работающие при высоких температурах;

- Авиационная и ракетная техника: детали выхлопных систем, жаровые трубы, элементы камер сгорания, работающие в условиях высоких температур и динамических нагрузок;

- Металлургия: элементы печного оборудования, конвейерные ленты, термические печи, муфели, поддоны для термообработки;

- Стекольная промышленность: оснастка для производства стекла, работающая при высоких температурах;

- Машиностроение: детали, эксплуатируемые в условиях высоких температур и агрессивных сред, например, выпускные коллекторы двигателей, элементы выхлопных систем.

Особенно эффективно применение сплава ХН32Т для изготовления деталей и конструкций, работающих в окислительных средах при температурах 700-850°C в течение длительного времени.

Формы поставки

Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из сплава ХН32Т в следующих формах:

- Листовой прокат: горячекатаные и холоднокатаные листы толщиной от 0,5 до 50 мм;

- Сортовой прокат: круги диаметром от 5 до 300 мм, квадраты, шестигранники;

- Трубы: бесшовные горячедеформированные и холоднодеформированные трубы различных диаметров и толщин стенки;

- Проволока: диаметром от 0,3 до 10 мм, включая сварочную проволоку;

- Лента: холоднокатаная толщиной от 0,1 до 3,0 мм, шириной от 10 до 600 мм;

- Полосы: горячекатаные и холоднокатаные различной ширины и толщины;

- Поковки и штамповки: изготовленные по индивидуальным чертежам заказчика.

Весь поставляемый металлопрокат из сплава ХН32Т сопровождается сертификатами качества, подтверждающими соответствие требованиям ГОСТ 5632-72 и других нормативных документов.

Аналоги сплава ХН32Т

При проектировании и замене материалов полезно знать отечественные и зарубежные аналоги сплава ХН32Т:

| Страна | Марка | Стандарт |

|---|---|---|

| Россия | Х20Н32Т, ЭП670 | ГОСТ 5632-72 |

| США | 330 (UNS N08330) | ASTM B536 |

| Германия | 1.4864 (X12NiCrSi35-16) | DIN 17459 |

| Франция | Z12NC35-16 | AFNOR |

| Япония | NCF 800H | JIS |

При выборе аналогов необходимо учитывать, что даже при схожем химическом составе возможны различия в технологии производства и термической обработке, что может влиять на конечные свойства материала.

Преимущества и недостатки сплава ХН32Т

Преимущества:

- Высокая жаропрочность и жаростойкость при температурах до 850°C;

- Превосходная стойкость к окислению в воздушной среде при высоких температурах;

- Хорошая коррозионная стойкость в различных агрессивных средах;

- Стабильность структуры и механических свойств при длительной эксплуатации;

- Устойчивость к термоциклированию и термическим ударам;

- Высокая сопротивляемость ползучести при повышенных температурах;

- Хорошая технологичность при горячей деформации.

Недостатки:

- Высокая стоимость из-за значительного содержания никеля и хрома;

- Ограниченная обрабатываемость резанием из-за высокой вязкости;

- Склонность к горячим трещинам при сварке без соблюдения специальных мер;

- Необходимость термической обработки после сварки для восстановления свойств;

- Относительно низкая теплопроводность, что может вызывать термические напряжения;

- Ограниченная доступность в некоторых формах поставки.

Часто задаваемые вопросы (FAQ)

Какие основные отличия сплава ХН32Т от его аналогов Х20Н32Т и ЭП670?

Сплавы ХН32Т и Х20Н32Т практически идентичны по химическому составу и свойствам, различие заключается лишь в обозначении и некоторых нюансах технических условий производства. Сплав ЭП670 относится к той же группе жаропрочных никельсодержащих сплавов, но может содержать дополнительные легирующие элементы, такие как молибден или ниобий, что обеспечивает улучшенные характеристики в определенных условиях эксплуатации. В большинстве случаев эти сплавы взаимозаменяемы при использовании в высокотемпературных приложениях.

Как обеспечить максимальную долговечность изделий из сплава ХН32Т при высоких температурах?

Для обеспечения максимальной долговечности изделий из сплава ХН32Т рекомендуется:

- Проводить полную термическую обработку (аустенизация и стабилизирующий отжиг) перед вводом в эксплуатацию;

- Избегать резких термических ударов и обеспечивать плавный нагрев и охлаждение;

- При проектировании учитывать коэффициент теплового расширения материала и предусматривать компенсаторы температурных деформаций;

- Обеспечивать равномерное распределение температур по сечению изделия для минимизации термических напряжений;

- Соблюдать рекомендуемые режимы эксплуатации и не допускать перегрева выше 850°C при длительной работе;

- Периодически проводить контроль состояния поверхности и механических свойств материала.

Какие сварочные материалы рекомендуется использовать для сварки сплава ХН32Т?

Для сварки сплава ХН32Т рекомендуются следующие сварочные материалы:

- Для ручной дуговой сварки: электроды ОЗЛ-25, ЭА-395/9, ЦТ-10, ЦТ-15;

- Для аргонодуговой сварки: проволока Св-06Х25Н12ТЮ, Св-08Х20Н25ТЮ;

- Для автоматической сварки под флюсом: проволока Св-08Х25Н20ТЮ в сочетании с флюсами ОФ-10, АН-26, АН-45.

Важно обеспечить защиту сварочной ванны высокочистым аргоном (99,99%) для предотвращения окисления и образования дефектов. После сварки рекомендуется проведение термической обработки (аустенизация при 1050-1100°C или стабилизирующий отжиг при 850-900°C) для восстановления структуры и коррозионной стойкости сварного соединения.

Возможно ли использование сплава ХН32Т в условиях циклических изменений температуры?

Сплав ХН32Т демонстрирует хорошую стойкость к термоциклированию и может успешно применяться в условиях циклических изменений температуры. Благодаря сбалансированному химическому составу и стабильной аустенитной структуре, материал обладает высокой стойкостью к термической усталости и способностью сохранять механические свойства при многократных циклах нагрев-охлаждение. Для повышения долговечности в условиях термоциклирования рекомендуется избегать резких изменений температуры, применять конструктивные решения для компенсации термических деформаций и периодически проводить контроль состояния поверхности для выявления возможных микротрещин на ранних стадиях.

Как сплав ХН32Т ведет себя в средах, содержащих серу и ее соединения?

Сплав ХН32Т обладает удовлетворительной стойкостью к газовой коррозии в средах, содержащих серу и ее соединения при температурах до 700-750°C. Высокое содержание никеля и хрома обеспечивает формирование защитной оксидной пленки, которая замедляет процессы сульфидирования. Однако при более высоких температурах или в средах с высокой концентрацией сернистых соединений возможно ускоренное коррозионное разрушение. В таких условиях рекомендуется применение специальных защитных покрытий или выбор альтернативных материалов с повышенным содержанием хрома или добавлением молибдена, которые обладают лучшей стойкостью к сульфидированию.

Заключение

Сплав ХН32Т – высоколегированный жаропрочный железно-никелевый материал с исключительными характеристиками. Благодаря оптимальному составу с никелем, хромом и титаном он сохраняет прочность и коррозионную стойкость при температурах до 850°C.

Основные области применения – химическая промышленность, энергетика, авиастроение и металлургия, где требуются материалы для длительной эксплуатации в агрессивных средах при высоких температурах. Несмотря на высокую стоимость, использование сплава экономически оправдано увеличенным сроком службы оборудования и снижением затрат на ремонт.

Компания "ОборонСпецСплав" поставляет полный ассортимент металлопроката из сплава ХН32Т согласно ГОСТ 5632-72 и предоставляет профессиональные консультации по применению данного материала.

Статья подготовлена на основе требований ГОСТ 5632-72 и практического опыта специалистов компании "ОборонСпецСплав" в области производства и применения высоколегированных сплавов.