Nimonic 75: высокохромистый сплав для эксплуатации при повышенных температурах

Nimonic 75 представляет собой никелевый сплав с повышенным содержанием хрома, который обеспечивает выдающуюся жаростойкость и коррозионную стойкость при высоких температурах. Этот материал стал одним из первых успешных суперсплавов для газотурбостроения и продолжает оставаться востребованным благодаря оптимальному сочетанию механических свойств и технологичности обработки.

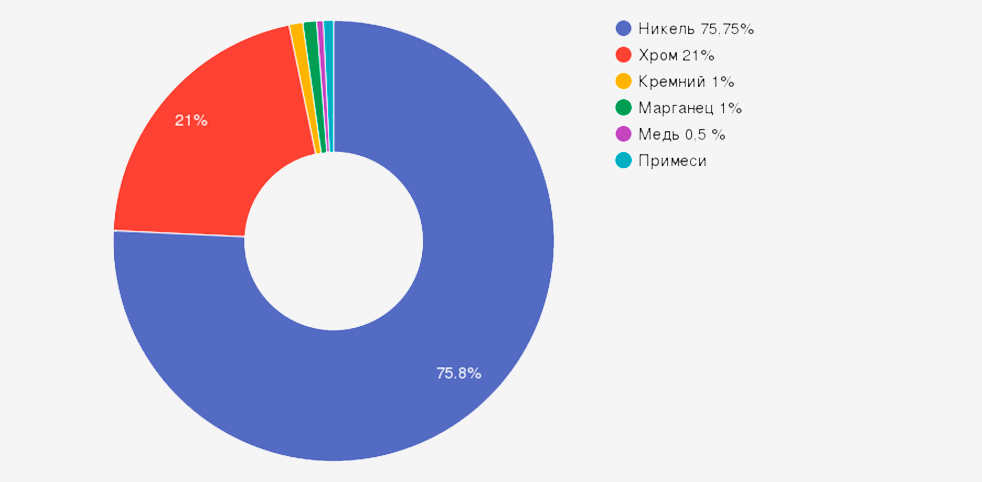

Химический состав и его влияние на свойства

Повышенное содержание хрома определяет основные эксплуатационные характеристики Nimonic 75:

| Элемент | Содержание, % | Функциональное назначение |

|---|---|---|

| Никель (Ni) | основа (76-79) | Обеспечивает стабильную аустенитную структуру и жаропрочность |

| Хром (Cr) | 18-21 | Формирует защитную оксидную пленку, повышает жаростойкость |

| Углерод (C) | 0,08-0,15 | Формирует карбиды, повышающие жаропрочность |

| Титан (Ti) | 0,2-0,6 | Дополнительное упрочнение, стабилизация карбидов |

| Марганец (Mn) | ≤1,0 | Улучшает обрабатываемость, раскисляет сплав |

| Кремний (Si) | ≤1,0 | Дополнительный раскислитель, повышает жаростойкость |

| Медь (Cu) | ≤0,5 | Улучшает коррозионную стойкость в некоторых средах |

| Железо (Fe) | ≤2,0 | Примесь, снижает стоимость сплава |

| Кобальт (Co) | ≤0,5 | Может присутствовать как примесь |

Особенности структуры

- Аустенитная однофазная структура

- Присутствие карбидов MC и M₂₃C₆ типов

- Размер зерна: ASTM 4-6

- Отсутствие γ'-фазы для дисперсионного упрочнения

Механические и физические свойства

Nimonic 75 демонстрирует сбалансированные свойства при высоких температурах:

- Предел прочности при растяжении: 750-850 МПа (при 20°C)

- Условный предел текучести: 275-350 МПа

- Относительное удлинение: 42-50%

- Ударная вязкость: 120-150 Дж/см²

- Твердость: HB 170-210

- Температура плавления: 1340-1380°C

- Плотность: 8,19 г/см³

- Модуль упругости: 216 ГПа

- Коэффициент теплового расширения: 12,6×10⁻⁶/°C

- Теплопроводность: 12,6 Вт/(м·К)

Высокотемпературные характеристики

- Рабочая температура: до 870°C (кратковременно до 950°C)

- Высокое сопротивление ползучести при 750-850°C

- Циклическая жаропрочность: 10⁵ циклов при 750°C

- Стойкость к окислению до 1000°C

Коррозионная стойкость и жаростойкость

Стойкость к высокотемпературному окислению

- Образование защитного слоя Cr₂O₃

- Отличная циклическая окалиностойкость

- Минимальная скорость роста окалины при 900°C

- Стойкость к углеродсодержащим газам

Коррозионная стойкость при различных температурах

- Атмосферная коррозия: отличная стойкость

- Морская вода: хорошая стойкость при комнатной температуре

- Пресная вода: превосходная стойкость

- Слабые кислоты: удовлетворительная стойкость

- Щелочные растворы: хорошая стойкость

Специальные среды

- Дымовые газы: высокая стойкость

- Водяной пар: отличная стойкость при высоких температурах

- Углекислый газ: стойкость до 900°C

- Аммиачные растворы: умеренная стойкость

Технологии обработки

Термическая обработка

- Отжиг для снятия напряжений: 700-800°C

- Рекристаллизационный отжиг: 1050-1150°C

- Нормализация: 1100°C с охлаждением на воздухе

- Стабилизационный отжиг: 870°C после деформации

Обработка давлением

- Горячая ковка: 950-1150°C

- Горячая прокатка: 1000-1100°C

- Холодная деформация: до 25% без промежуточного отжига

- Деформационное упрочнение: повышает прочность на 20-30%

Сварка и соединение

- Аргонодуговая сварка (TIG): основной метод

- Газозащитная сварка (MIG)

- Электронно-лучевая сварка

- Контактная точечная сварка

- Пайка твердыми припоями

Рекомендации по сварке

- Присадочный материал: ERNiCr-3 или аналогичный

- Защитный газ: Аргон чистотой 99,99%

- Предварительный подогрев: 150-200°C для толстых сечений

- Послесварочная обработка: отжиг при 870°C

Механическая обработка

- Относительно хорошая обрабатываемость по сравнению с другими никелевыми сплавами

- Рекомендуется использование твердосплавных инструментов

- Скорость резания: 20-30 м/мин

- Подача: 0,15-0,25 мм/об

- Обильное охлаждение обязательно

Формы поставки и изделия

Компания ОборонСпецСплав предлагает Nimonic 75 в различных формах:

- Листы: толщиной от 0,5 до 100 мм

- Прутки: диаметром от 10 до 300 мм

- Полосы: шириной до 500 мм

- Проволока: диаметром от 0,5 до 10 мм

- Трубы: бесшовные и сварные различных диаметров

- Поковки: открытые и закрытые штамповки

- Фитинги и арматура

- Крепежные изделия

Способы производства

- Горячая прокатка: для листов и прутков

- Холодная прокатка: для тонких листов и лент

- Волочение: для проволоки и точных профилей

- Ковка и штамповка: для специальных изделий

Промышленные применения

Уникальные свойства Nimonic 75 определили его широкое применение:

Газотурбинная техника

- Детали камер сгорания

- Пламенные трубы

- Элементы форсажных камер

- Корпуса турбин низкого давления

- Детали выхлопных систем

Ядерная энергетика

- Элементы реакторов

- Трубопроводы первого контура

- Детали парогенераторов

- Корпуса высокого давления

- Детали реактивных двигателей

- Выхлопные системы

- Теплозащитные экраны

- Элементы крепления при высоких температурах

- Печные муфели

- Конвейерные сетки

- Теплообменники

- Детали промышленных печей

- Нагревательные элементы

- Реакторы высокотемпературных процессов

- Теплообменное оборудование

- Трубопроводы для горячих сред

- Запорная арматура

- ХН77ТЮ (ЭП437) - сплав с похожим составом

- ХН78Т - с повышенным содержанием никеля

- ХН80ТБЮА - более современный вариант

- Nimonic 80A - улучшенный вариант с Ti/Al

- Inconel 600 - с близким составом

- Haynes 230 - современный аналог

- Nicrofer 7520H - немецкий аналог

- Высокая жаростойкость до 950°C

- Отличное сопротивление ползучести

- Хорошая обрабатываемость среди никелевых сплавов

- Стабильные свойства при циклическом нагреве

- Относительно низкая стоимость для никелевых суперсплавов

- Проверенная надежность в эксплуатации

- Требует правильной термообработки после деформации

- Чувствителен к скорости охлаждения при сварке

- Необходимо контролировать температуру при механической обработке

- Склонность к образованию σ-фазы при длительных выдержках

- Почему Nimonic 75 называют одним из первых суперсплавов?

- Nimonic 75 был разработан в 1940-х годах как один из первых материалов, способных работать при температурах выше 800°C. Он заложил основу для развития всего семейства жаропрочных никелевых сплавов.

- В чем преимущество Nimonic 75 перед современными суперсплавами?

- Основные преимущества - относительно хорошая обрабатываемость и более низкая стоимость. Для многих применений, где не требуется работа при температурах выше 900°C, Nimonic 75 остается оптимальным выбором.

- Можно ли использовать Nimonic 75 для морских применений?

- Сплав имеет хорошую стойкость к морской воде при комнатной температуре, но для длительной эксплуатации в морских условиях рекомендуется защитное покрытие.

- Требуется ли специальная термообработка после сварки?

- После сварки рекомендуется отжиг при 870°C для снятия напряжений и восстановления структуры, особенно для ответственных применений.

- До какой температуры можно использовать Nimonic 75 длительно?

- Для длительной эксплуатации (10 000+ часов) максимальная температура составляет 870°C. При 900°C рекомендуется ограничить время работы до 1000 часов.

Аэрокосмическая промышленность

Тепловое оборудование

Химическая промышленность

Отечественные и зарубежные аналоги

Российские аналоги

Зарубежные аналоги

Преимущества и особенности применения

Ключевые преимущества

Технологические особенности

Часто задаваемые вопросы (FAQ)

Заключение

Nimonic 75 представляет собой классический никелевый суперсплав, который продолжает оставаться актуальным благодаря оптимальному сочетанию жаропрочности, коррозионной стойкости и технологичности. Несмотря на появление более современных сплавов с повышенными характеристиками, Nimonic 75 сохраняет свою нишу в применениях, где требуется надежная работа при температурах до 900°C.

Правильный выбор Nimonic 75 для конкретных условий эксплуатации, соблюдение технологии обработки и правильная эксплуатация обеспечивают долговечность и надежность изделий. В эпоху развития высокотемпературных технологий этот сплав остается важным материалом для газотурбостроения, энергетики и других отраслей промышленности.

Данная статья составлена на основе технических спецификаций производителей, международных стандартов в области жаропрочных сплавов, а также многолетнего опыта применения высокотемпературных материалов специалистами компании "ОборонСпецСплав" в различных отраслях промышленности.