Сталь 50: характеристики, свойства и области применения

Углеродистая конструкционная сталь марки 50 относится к категории среднеуглеродистых сплавов и широко востребована в производстве деталей и механизмов, функционирующих в условиях повышенного трения и значительных механических нагрузок. Компания "ОборонСпецСплав" предлагает полный спектр металлопроката из стали 50 с соблюдением всех требований действующих стандартов качества.

Расшифровка маркировки стали 50

В соответствии с отечественной системой маркировки конструкционных сталей, цифровое обозначение "50" указывает на среднее содержание углерода в сплаве — 0,50%. Поскольку массовая доля углерода не превышает 1%, в обозначении отсутствуют дополнительные буквенные индексы. В технической документации допускаются следующие варианты записи: "Сталь 50", "ст 50" или просто "50".

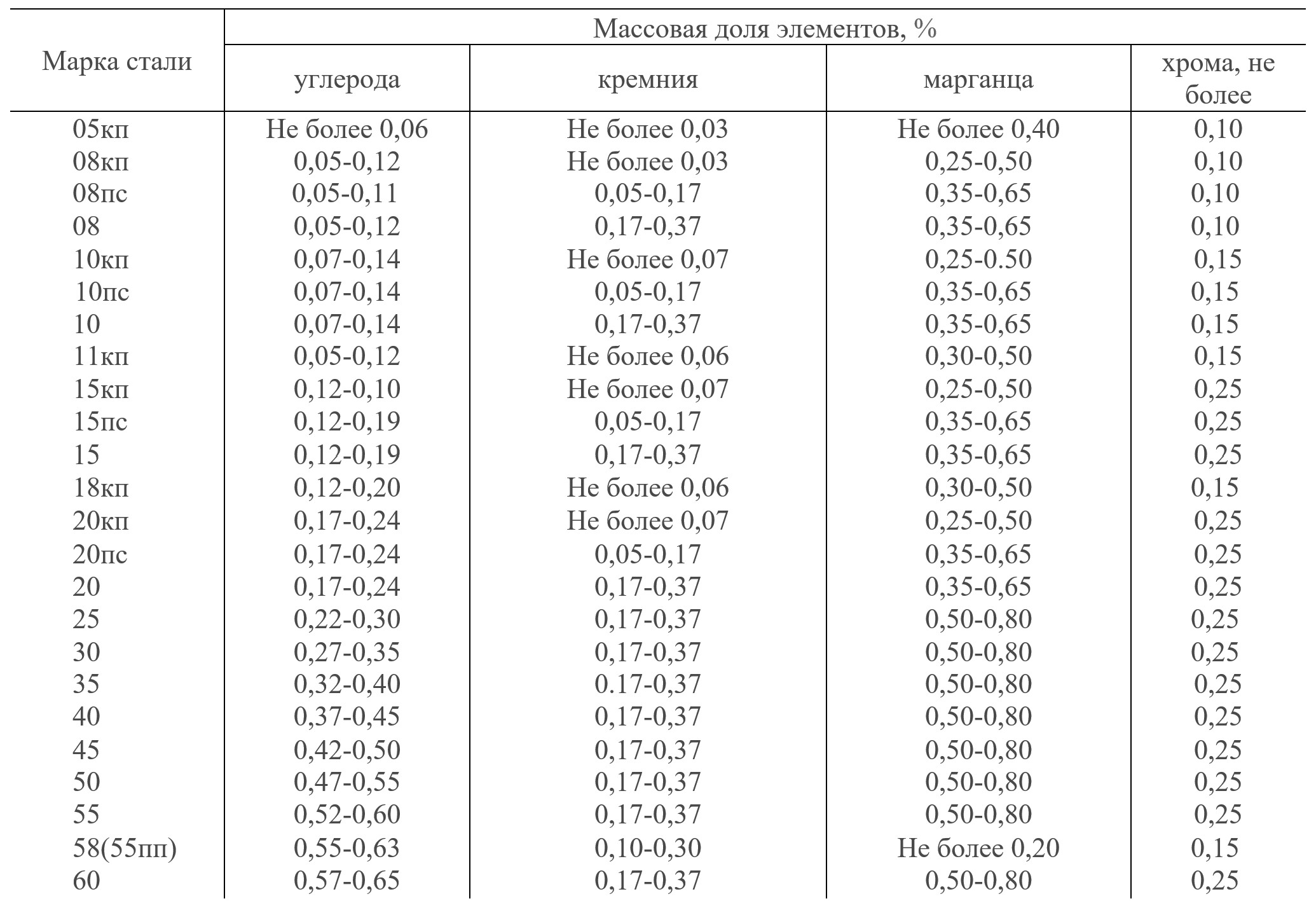

Химический состав стали 50

Химический состав стали 50 строго регламентирован ГОСТ 1050-88 и включает следующие элементы:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Углерод (C) | 0,47-0,55 | Основной упрочняющий элемент, обеспечивающий высокую прочность и износостойкость после термообработки |

| Кремний (Si) | 0,17-0,37 | Повышает упругие свойства и предел текучести |

| Марганец (Mn) | 0,50-0,80 | Улучшает прокаливаемость, снижает критическую скорость закалки |

| Хром (Cr) | ≤ 0,25 | Повышает твердость и износостойкость |

| Никель (Ni) | ≤ 0,25 | Улучшает прокаливаемость и вязкость |

| Медь (Cu) | ≤ 0,25 | Повышает коррозионную стойкость |

| Сера (S) | ≤ 0,04 | Вредная примесь, снижающая механические свойства |

| Фосфор (P) | ≤ 0,035 | Вредная примесь, вызывающая хладноломкость |

Сбалансированное содержание легирующих элементов обеспечивает оптимальное сочетание прочностных и эксплуатационных характеристик стали 50, что делает ее востребованной для изготовления ответственных деталей в различных отраслях промышленности.

Механические свойства стали 50

Механические характеристики стали 50 определяются не только химическим составом, но и режимами термической обработки. В нормализованном состоянии сталь 50 демонстрирует следующие физико-механические свойства:

| Параметр | Значение |

|---|---|

| Предел прочности (σв), МПа | 650-700 |

| Предел текучести (σт), МПа | 380-420 |

| Относительное удлинение (δ), % | 14-16 |

| Относительное сужение (ψ), % | 40-45 |

| Ударная вязкость (KCU), Дж/см² | 30-50 |

| Твердость по Бринеллю, HB | 207-241 |

После закалки и высокого отпуска (улучшения) твердость стали 50 может достигать 280-320 HB, что обеспечивает высокую износостойкость при сохранении достаточной вязкости сердцевины.

Особенности термической обработки

Для достижения оптимальных эксплуатационных характеристик сталь 50 подвергают различным видам термической обработки:

- Отжиг — проводится при температуре 750-780°C с последующим медленным охлаждением в печи. Данный процесс снижает твердость, повышает пластичность и улучшает обрабатываемость стали резанием.

- Нормализация — нагрев до 860-880°C с последующим охлаждением на воздухе. Обеспечивает формирование однородной мелкозернистой структуры.

- Закалка — нагрев до 820-850°C с последующим охлаждением в воде или масле. Повышает твердость до 50-55 HRC.

- Отпуск — в зависимости от требуемых свойств проводят при температуре:

- 150-200°C — для сохранения высокой твердости;

- 300-400°C — для снятия внутренних напряжений;

- 500-600°C — для получения оптимального сочетания прочности и вязкости.

- Улучшение — комбинированная термообработка, включающая закалку с последующим высоким отпуском при 550-600°C, что обеспечивает оптимальное сочетание прочности, пластичности и ударной вязкости.

Технологические особенности и сварка

Сталь 50 относится к трудносвариваемым материалам из-за повышенного содержания углерода. При обычной сварке существует высокий риск образования трещин и значительных деформаций поверхности. Для получения качественных сварных соединений рекомендуются следующие технологические приемы:

- Предварительный подогрев до температуры 200-300°C;

- Применение электродов с основным покрытием;

- Использование ручной дуговой или контактно-точечной сварки;

- Проведение послесварочной термической обработки (отпуск при 600-650°C);

- Медленное охлаждение сварного соединения.

К особенностям стали 50 также относится минимальная флокеночувствительность — вероятность образования внутренних и поверхностных дефектов в виде флоков (хлопьевидных трещин) крайне мала. Кроме того, сталь 50 не склонна к отпускной хрупкости, что положительно сказывается на эксплуатационной надежности изделий.

Области применения стали 50

Благодаря оптимальному сочетанию прочности, твердости и износостойкости, сталь 50 широко применяется в различных отраслях промышленности для изготовления:

- Тяжелонагруженных валов и осей;

- Зубчатых колес и шестерен;

- Коленчатых и распределительных валов;

- Штоков и плунжеров;

- Пружин и рессор ответственного назначения;

- Муфт и соединительных элементов;

- Гусениц тракторов и специальной техники;

- Деталей, работающих на трение и износ;

- Элементов ненесущих конструкций.

Основными потребителями продукции из стали 50 являются предприятия машиностроения, приборостроения, автомобильной и сельскохозяйственной техники.

Формы поставки

Компания "ОборонСпецСплав" предлагает широкий ассортимент металлопроката из стали 50 в следующих формах:

- Сортовой прокат — круги, квадраты, шестигранники различных размеров;

- Листовой прокат — горячекатаные и холоднокатаные листы толщиной от 0,5 до 160 мм;

- Полосы — различной ширины и толщины;

- Трубы — бесшовные горячекатаные и холоднотянутые;

- Проволока — диаметром от 0,5 до 6,0 мм;

- Поковки — изготовленные по индивидуальным чертежам заказчика.

Производство и поставка металлопроката из стали 50 осуществляется в соответствии с требованиями ГОСТ 1050-88, что гарантирует высокое качество продукции.

Зарубежные аналоги стали 50

При проектировании изделий и замене материалов полезно знать зарубежные аналоги стали 50:

| Страна | Стандарт | Марка |

|---|---|---|

| Германия | DIN | C50, 1.0540 |

| США | AISI/SAE | 1050 |

| Япония | JIS | S50C |

| Китай | GB | 50 |

| Франция | AFNOR | XC48 |

Несмотря на схожесть химического состава, следует учитывать возможные различия в технологии производства и требованиях к качеству, установленных национальными стандартами.

Преимущества и недостатки стали 50

Преимущества:

- Высокая износостойкость после термической обработки;

- Хорошая обрабатываемость резанием в отожженном состоянии;

- Достаточная прочность при динамических нагрузках;

- Минимальная флокеночувствительность;

- Отсутствие склонности к отпускной хрупкости;

- Доступная стоимость и широкая распространенность.

Недостатки:

- Трудности при сварке, требующие специальных технологических приемов;

- Склонность к закалочным трещинам при неправильной термообработке;

- Невысокая коррозионная стойкость, требующая применения защитных покрытий;

- Ограниченная прокаливаемость (до 12-15 мм);

- Не рекомендуется для работы при пониженных температурах из-за снижения ударной вязкости.

Часто задаваемые вопросы (FAQ)

Можно ли использовать сталь 50 для изготовления режущего инструмента?

Сталь 50 не рекомендуется для изготовления режущего инструмента, так как недостаточно легирована карбидообразующими элементами (хром, вольфрам, молибден). Для инструментальных целей более подходят стали марок У8-У12, 9ХС, Х12МФ и другие.

Какой вид термообработки оптимален для валов из стали 50?

Для валов, работающих при повышенных нагрузках, оптимальным режимом термообработки является улучшение (закалка + высокий отпуск). При диаметре вала более 15-20 мм возможно применение поверхностной закалки ТВЧ с последующим отпуском для получения твердой износостойкой поверхности при вязкой сердцевине.

Возможно ли азотирование деталей из стали 50?

Азотирование стали 50 возможно, но не является оптимальным выбором из-за отсутствия в её составе достаточного количества нитридообразующих элементов (хром, алюминий, ванадий). Для азотирования предпочтительнее использовать легированные стали типа 38Х2МЮА, 40Х.

Какова свариваемость стали 50 по сравнению с другими конструкционными сталями?

Сталь 50 относится к трудносвариваемым материалам из-за повышенного содержания углерода (0,47-0,55%). В отличие от низкоуглеродистых сталей марок Ст3, 20, 30, требует обязательного предварительного подогрева и последующей термообработки для предотвращения трещин и деформаций в сварном соединении.

Можно ли заменить сталь 50 на сталь 45 при изготовлении зубчатых колес?

Замена стали 50 на сталь 45 для зубчатых колес возможна, но при этом следует учитывать, что сталь 45 содержит меньше углерода (0,42-0,50%), что приводит к незначительному снижению твердости после термической обработки. Это может сказаться на износостойкости и долговечности зубчатого колеса при высоких нагрузках. В случаях, когда требуется повышенная износостойкость, рекомендуется придерживаться исходной марки стали 50.

Заключение

Сталь 50 представляет собой углеродистый конструкционный сплав с оптимальным сочетанием механических и технологических свойств для производства ответственных деталей машин и механизмов, работающих в условиях повышенного трения и механических нагрузок. Несмотря на некоторые технологические сложности при сварке, данная марка стали широко применяется в машиностроении благодаря доступности, хорошей обрабатываемости и высоким эксплуатационным характеристикам после термической обработки.

Компания "ОборонСпецСплав" гарантирует высокое качество поставляемой продукции из стали 50, соответствующее требованиям ГОСТ 1050-88, и предлагает полный спектр металлопроката различных форм и размеров для удовлетворения потребностей предприятий различных отраслей промышленности.

Информация для данной статьи получена на основе технической документации и требований ГОСТ 1050-88, регламентирующего производство углеродистых конструкционных сталей, а также обширного практического опыта инженеров-металлургов компании "ОборонСпецСплав" в области производства и применения конструкционных сталей.