Чугун марки КЧ50-5: характеристики, свойства и промышленное применение

Чугун марки КЧ50-5 представляет собой высокопрочный ковкий чугун перлитного класса с хлопьевидной формой графита, содержащий около 95% железа и оптимально подобранное количество углерода, кремния, марганца и других легирующих элементов. Производство данного материала осуществляется в строгом соответствии с требованиями ГОСТ 1215-79, что обеспечивает стабильность его технических характеристик. КЧ50-5 относится к высшей категории перлитных ковких чугунов и отличается исключительно высокими показателями прочности, твердости и износостойкости, что делает его незаменимым материалом для изготовления ответственных деталей, работающих в условиях интенсивных нагрузок и абразивного износа в различных отраслях промышленности.

Расшифровка маркировки

Маркировка чугуна КЧ50-5 соответствует системе обозначений, принятой в ГОСТ 1215-79, где каждый символ несет определенную информацию:

- К - ковкий (указывает на тип чугуна с хлопьевидной формой графита)

- Ч - чугун (обозначает базовый материал)

- 50 - число, указывающее минимальное значение временного сопротивления разрыву в кгс/мм² (примерно 500 МПа)

- 5 - число, указывающее минимальное значение относительного удлинения в процентах

- П - обозначение перлитной структуры металлической основы (указывается не всегда)

Таким образом, маркировка КЧ50-5 сообщает, что это ковкий чугун перлитного класса с пределом прочности не менее 500 МПа и относительным удлинением не менее 5%, что отражает его высочайшие прочностные характеристики при сохранении определенной пластичности.

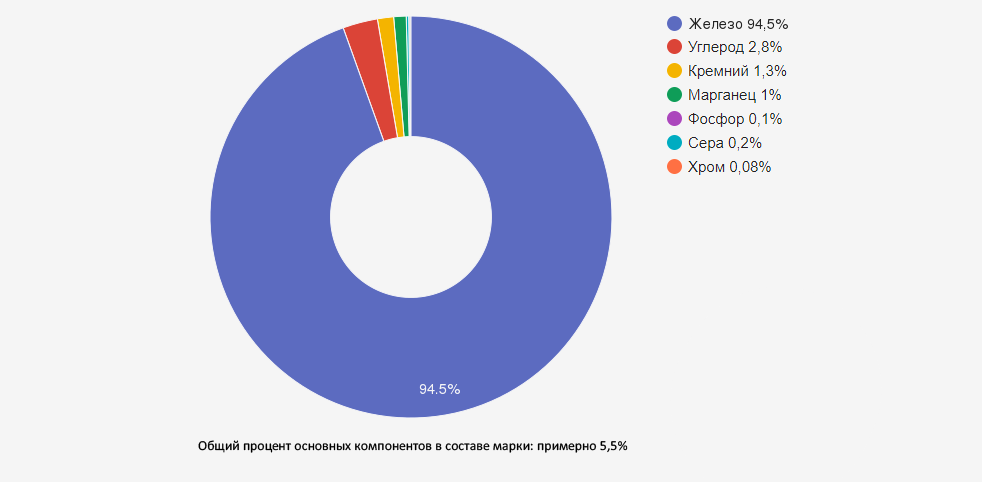

Химический состав чугуна марки КЧ50-5

Согласно ГОСТ 1215-79, химический состав чугуна КЧ50-5 должен соответствовать следующим требованиям:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Железо (Fe) | остальное (около 95,0) | Основа сплава |

| Углерод (C) | 2,4-2,7 | Формирует графитовые включения, влияет на механические и литейные свойства |

| Кремний (Si) | 0,7-1,2 | Способствует графитизации, влияет на формирование перлитной структуры |

| Марганец (Mn) | 0,8-1,5 | Повышает прочность и твердость, способствует формированию перлита |

| Сера (S) | не более 0,08 | Вредная примесь, минимизируется для улучшения механических свойств |

| Фосфор (P) | не более 0,15 | В малых количествах улучшает жидкотекучесть, но ограничивается для сохранения пластичности |

| Хром (Cr) | 0,10-0,25 | Повышает твердость, прочность, износостойкость и окалиностойкость |

| Никель (Ni) | не более 0,5 | Улучшает механические свойства и коррозионную стойкость |

| Медь (Cu) | не более 0,5 | Повышает прочность и коррозионную стойкость |

Отличительной особенностью КЧ50-5 является тщательно сбалансированное соотношение углерода, кремния и марганца, а также повышенное содержание хрома, что обеспечивает формирование преимущественно перлитной структуры металлической основы с высокой дисперсностью. Повышенное содержание марганца и наличие хрома способствуют значительному упрочнению перлитной матрицы, что обеспечивает исключительную прочность и износостойкость материала.

Хлопьевидная форма графита, формирующаяся в процессе специального графитизирующего отжига, обеспечивает более высокие механические свойства по сравнению с пластинчатым графитом серого чугуна и создает благоприятные условия для смазки при трении.

Физико-механические свойства

Чугун марки КЧ50-5 обладает следующими физическими и механическими характеристиками:

| Характеристика | Значение | Единица измерения |

|---|---|---|

| Плотность | 7,3-7,5 | г/см³ |

| Температура плавления | 1150-1180 | °C |

| Предел прочности при растяжении (σв) | не менее 500 | МПа (50 кгс/мм²) |

| Относительное удлинение (δ) | не менее 5 | % |

| Предел прочности при сжатии | 1200-1400 | МПа |

| Твердость по Бринеллю | 200-270 | HB |

| Модуль упругости | 150-170 | ГПа |

| Ударная вязкость | 0,2-0,4 | МДж/м² |

| Удельная теплоемкость | 0,44-0,50 | кДж/(кг·°C) |

| Теплопроводность | 38-45 | Вт/(м·К) |

| Коэффициент линейного расширения | 9,5-11,5·10⁻⁶ | K⁻¹ |

| Удельное электрическое сопротивление | 0,7-0,9 | мкОм·м |

| Теплостойкость | до 500-550 | °C |

Благодаря преимущественно перлитной структуре металлической основы и оптимальной форме графитовых включений, чугун КЧ50-5 демонстрирует исключительно высокие показатели прочности (не менее 500 МПа) при сохранении приемлемой пластичности (не менее 5% относительного удлинения). Такое сочетание свойств позволяет использовать его для изготовления деталей, работающих в условиях высоких статических и умеренных динамических нагрузок.

КЧ50-5 также отличается превосходной износостойкостью и высокой твердостью, что делает его идеальным материалом для изготовления деталей, подверженных интенсивному трению и абразивному износу. При этом хлопьевидная форма графита обеспечивает определенные антифрикционные свойства и способность материала к самосмазыванию при трении.

Технология производства

Производство чугуна КЧ50-5 представляет собой сложный многоэтапный процесс, включающий следующие основные стадии:

Выплавка исходного белого чугуна

Для получения КЧ50-5 используется дуплекс-процесс (также называемый "вагранка-электропечь"), который обеспечивает оптимальное качество материала:

- Вагранка - первичное расплавление шихтовых материалов с получением чугуна приблизительного химического состава

- Электродуговая печь - доводка расплава до точного химического состава, тщательное рафинирование, перегрев до необходимой температуры, удаление неметаллических включений и газов

- Модифицирование расплава специальными добавками для обеспечения требуемой структуры и механических свойств

- Тщательный контроль температуры заливки и параметров литья для обеспечения оптимальной кристаллизации

Такой комбинированный процесс позволяет сочетать экономичность вагранки с возможностью прецизионного контроля качества расплава в электропечи, что обеспечивает получение белого чугуна высочайшего качества с минимальным содержанием вредных примесей и газов.

Графитизирующий отжиг

После получения отливок из белого чугуна проводится специальный графитизирующий отжиг, который включает:

- Первая ступень - нагрев до 950-980°C с выдержкой 15-25 часов для разложения цементита и начала формирования хлопьевидного графита

- Вторая ступень - контролируемое охлаждение до 780-820°C с выдержкой 8-15 часов для продолжения графитизации и формирования перлитной структуры

- Третья ступень - регулируемое охлаждение до комнатной температуры с определенной скоростью для обеспечения требуемой дисперсности перлита и снятия внутренних напряжений

Для КЧ50-5 режим охлаждения подбирается таким образом, чтобы обеспечить формирование преимущественно мелкодисперсной перлитной структуры металлической основы, что достигается более быстрым охлаждением по сравнению с режимами для ферритных марок ковкого чугуна.

Весь процесс термической обработки занимает 40-70 часов и требует тщательного контроля температурных режимов для обеспечения требуемой микроструктуры и механических свойств материала.

Технологические свойства

Литейные характеристики

Исходный белый чугун для получения КЧ50-5 имеет следующие литейные особенности:

- Ограниченная жидкотекучесть, требующая повышенной температуры заливки и тщательного проектирования литниковой системы

- Линейная усадка при затвердевании около 1,4-1,7%

- Склонность к образованию усадочных раковин и внутренних напряжений

- Минимальная толщина стенки отливок 5-6 мм

- Необходимость контроля скорости охлаждения для предотвращения образования трещин

- Сложность получения тонкостенных деталей с равномерными свойствами

Обрабатываемость

КЧ50-5 имеет удовлетворительную обрабатываемость резанием, несмотря на высокую твердость из-за перлитной структуры:

- Хорошая обрабатываемость при использовании соответствующего режущего инструмента

- Образование элементной или суставчатой стружки

- Повышенный износ режущего инструмента, требующий использования твердосплавных режущих элементов

- Необходимость снижения скоростей резания на 20-30% по сравнению с ферритными марками ковкого чугуна

- Обязательное применение СОЖ для снижения тепловыделения при обработке

- Возможность получения высокого качества поверхности при финишной обработке с использованием оптимальных режимов

Свариваемость

Как все чугуны, КЧ50-5 относится к категории трудносвариваемых материалов, при этом высокоперлитная структура еще больше усложняет процесс сварки:

- Требуется обязательный предварительный подогрев до 400-450°C

- Рекомендуется использование специальных электродов на никелевой основе или с высоким содержанием никеля

- Необходимо очень медленное, контролируемое охлаждение после сварки

- Возможно применение холодной сварки для ремонтных работ

- После сварки обязателен отжиг для снятия внутренних напряжений при 550-600°C

- Для ответственных деталей рекомендуется использовать механические способы соединения

Износостойкость и коррозионная стойкость

КЧ50-5 обладает превосходной износостойкостью и хорошей коррозионной стойкостью:

- Отличное сопротивление абразивному износу благодаря высокой твердости и перлитной структуре

- Высокая стойкость к истиранию и механическому износу

- Хорошие антифрикционные свойства при наличии смазки

- Стабильность размеров при работе в условиях трения

- Повышенная коррозионная стойкость благодаря оптимизированному химическому составу и наличию хрома

- Хорошая окалиностойкость при повышенных температурах

- Возможность дополнительного повышения износостойкости поверхностной закалкой

Термическая обработка

Помимо основного графитизирующего отжига, являющегося частью производственного процесса, готовые изделия из КЧ50-5 могут подвергаться дополнительной термической обработке для оптимизации их свойств:

Отжиг для снятия напряжений

Применяется после механической обработки, сварки или для стабилизации размеров ответственных деталей:

- Температура: 550-600°C

- Выдержка: 2-4 часа в зависимости от массы и габаритов детали

- Охлаждение: медленное, вместе с печью до 300°C, затем на воздухе

- Результат: снижение внутренних напряжений без существенного изменения структуры и свойств

Закалка

Может применяться для повышения твердости и износостойкости деталей:

- Температура: 820-860°C

- Выдержка: 0,5-1,5 часа в зависимости от сечения детали

- Охлаждение: в масле или полимерной среде

- Отпуск: 180-250°C в течение 1-2 часов

- Результат: повышение твердости до 320-380 HB и значительное увеличение износостойкости

Поверхностная закалка

Применяется для деталей, работающих в условиях интенсивного трения и абразивного износа:

- Нагрев поверхностного слоя до 850-900°C (индукционный, газопламенный или лазерный)

- Быстрое охлаждение водой, масляной эмульсией или воздушно-водяной смесью

- Низкотемпературный отпуск при 180-200°C для снятия напряжений

- Результат: повышение твердости поверхностного слоя до 50-60 HRC при сохранении вязкой сердцевины

Химико-термическая обработка

Может применяться для повышения поверхностной твердости и износостойкости:

- Азотирование: насыщение поверхностного слоя азотом при температуре 500-550°C в течение 20-40 часов

- Борирование: насыщение поверхности бором при температуре 900-950°C в течение 4-8 часов

- Хромирование: насыщение поверхности хромом при температуре 1000-1050°C в течение 6-12 часов

- Результат: формирование сверхтвердого поверхностного слоя с исключительной износостойкостью

Выбор метода термической обработки зависит от конкретных требований к детали и условий ее эксплуатации. Для особо ответственных деталей режимы термообработки разрабатываются индивидуально с учетом химического состава конкретной партии материала.

Формы поставки

Компания "ОборонСпецСплав" предлагает чугун марки КЧ50-5 в следующих формах:

| Вид продукции | Типоразмеры | Нормативный документ | Особенности |

|---|---|---|---|

| Чугунные круги КЧ50-5 | диаметр 30-500 мм | ГОСТ 1215-79, ТУ | Изготавливаются из высокопрочного чугуна, имеют повышенную твердость и устойчивость к высоким температурам |

| Чугунные заглушки КЧ50-5 | DN 15-300 | ГОСТ 1215-79, ТУ | Фасонные части трубопровода, прекращающие подачу жидкости по трубе в местах фланцевого соединения, обладают высокой прочностью и долгим сроком эксплуатации |

| Чугунные контргайки КЧ50-5 | M12-M64 | ГОСТ 1215-79, ТУ | Применяются для закручивания, предотвращают раскручивание частей на трубопроводе, служат стопором и обеспечивают надежное и герметичное соединение |

| Чугунные втулки КЧ50-5 | по чертежам заказчика | ГОСТ 1215-79, ТУ | Имеют цилиндрическую или коническую форму, отличаются надежностью и высокой эффективностью применения |

| Чугунные отливки КЧ50-5 | по чертежам заказчика | ГОСТ 1215-79 | Литые заготовки различной формы для машиностроения и других отраслей промышленности |

| Чугунные трубы КЧ50-5 | DN 50-300 | ГОСТ 1215-79, ТУ | Отличаются высокой прочностью, износостойкостью и долговечностью |

| Чугунные детали машин КЧ50-5 | по чертежам заказчика | ГОСТ 1215-79, ТУ | Высокопрочные детали для различных механизмов и машин, работающих в условиях высоких нагрузок |

Особенности маркировки продукции

В соответствии с требованиями ГОСТ 1215-79, на изделиях из чугуна КЧ50-5 должна присутствовать следующая маркировка:

- Товарный знак предприятия-изготовителя

- Марка чугуна (КЧ50-5 или КЧ50-5П для обозначения перлитной структуры)

- Номер плавки или партии

- При поставке на экспорт - надпись "Made in Russia" или другая, указанная в договоре

Маркировка наносится литьем или механическим способом в местах, указанных на чертеже. Для мелких отливок допускается маркировка на ярлыках или упаковке.

Вся продукция сопровождается сертификатами качества, подтверждающими соответствие химического состава и механических свойств требованиям ГОСТ 1215-79.

Области применения чугуна КЧ50-5

Благодаря исключительно высокой прочности, износостойкости и способности выдерживать значительные нагрузки, чугун КЧ50-5 находит широкое применение в различных отраслях промышленности:

Машиностроение

- Высоконагруженные корпуса редукторов и коробок передач

- Зубчатые колеса для тяжелых условий работы

- Кулачковые механизмы и распределительные валы

- Направляющие элементы и опорные детали

- Корпуса насосов высокого давления

- Детали станков и промышленного оборудования, работающие в условиях высоких нагрузок

Сельскохозяйственная техника

- Детали почвообрабатывающих механизмов, контактирующие с абразивной средой

- Корпуса и крышки высоконагруженных редукторов

- Элементы приводов и трансмиссий тяжелых сельхозмашин

- Детали измельчительных механизмов

- Кронштейны и опорные элементы силовых агрегатов

- Компоненты уборочных машин, работающие в условиях интенсивного износа

Трубопроводные системы

- Запорная и регулирующая арматура высокого давления

- Фитинги, контргайки, заглушки для ответственных соединений

- Корпуса клапанов и вентилей для агрессивных сред

- Трубы для транспортировки абразивных материалов

- Детали насосных станций высокого давления

- Компоненты систем водоснабжения с высокими требованиями к надежности

Горнодобывающая промышленность

- Детали дробильно-измельчительного оборудования

- Элементы конвейерных систем, работающие в условиях абразивного износа

- Корпуса и крышки редукторов горных машин

- Защитные элементы оборудования

- Футеровочные плиты

- Компоненты обогатительного оборудования

Автомобильная промышленность

- Тормозные барабаны и диски для тяжелых транспортных средств

- Корпуса дифференциалов и мостов грузовых автомобилей

- Детали подвески большегрузных автомобилей

- Компоненты трансмиссии специальной техники

- Высоконагруженные детали двигателей

- Элементы гидравлических систем

Чугун КЧ50-5 особенно эффективен для изготовления деталей, требующих высокой прочности в сочетании с отличной износостойкостью и способностью работать в условиях повышенных нагрузок, абразивного износа и агрессивных сред.

Преимущества и недостатки чугуна КЧ50-5

Преимущества:

- Исключительно высокая прочность (не менее 500 МПа) при сохранении определенной пластичности (не менее 5%)

- Превосходная износостойкость благодаря перлитной структуре и повышенной твердости

- Высокая твердость (200-270 HB)

- Отличная коррозионная стойкость и окалиностойкость

- Хорошие антифрикционные свойства при наличии смазки

- Удовлетворительная обрабатываемость резанием для материала такой твердости

- Способность работать при высоких статических и умеренных динамических нагрузках

- Стабильность размеров при циклических нагрузках и температурных воздействиях

- Высокая теплостойкость (до 500-550°C)

- Возможность дополнительного повышения поверхностной твердости термической обработкой

Недостатки:

- Ограниченная пластичность по сравнению с ферритными марками ковкого чугуна

- Очень трудная свариваемость из-за высокоперлитной структуры

- Сложный и длительный производственный процесс

- Высокая стоимость по сравнению с серым чугуном и низкими марками ковкого чугуна

- Ограниченная ударная вязкость

- Более сложная механическая обработка, требующая специализированного инструмента

- Сложность получения тонкостенных отливок с равномерными свойствами

- Меньшая пластичность и вязкость по сравнению со сталями аналогичной прочности

- Необходимость строгого контроля технологических режимов при производстве

Сравнение с другими марками чугуна

Для оптимального выбора материала полезно сравнить КЧ50-5 с другими марками чугуна:

| Параметр | КЧ45-7 | КЧ50-5 | ВЧ60 | СЧ35 |

|---|---|---|---|---|

| Предел прочности при растяжении, МПа | не менее 450 | не менее 500 | не менее 600 | не менее 350 |

| Относительное удлинение, % | не менее 7 | не менее 5 | не менее 3 | менее 1 |

| Твердость, HB | 170-240 | 200-270 | 190-280 | 180-260 |

| Форма графита | хлопьевидная | хлопьевидная | шаровидная | пластинчатая |

| Структура металлической основы | перлитная | перлитная | перлитно-ферритная | перлитная |

| Износостойкость | высокая | очень высокая | высокая | средняя |

| Обрабатываемость | хорошая | удовлетворительная | удовлетворительная | хорошая |

| Свариваемость | очень трудная | крайне трудная | ограниченная | трудная |

| Коррозионная стойкость | средняя | высокая | средняя | низкая |

| Относительная стоимость | высокая | очень высокая | очень высокая | средняя |

| Основные области применения | детали, работающие в условиях износа и высоких нагрузок | детали, работающие в особо тяжелых условиях износа и нагрузок | ответственные детали с высокими и динамическими нагрузками | детали со значительными постоянными нагрузками |

По сравнению с КЧ45-7, марка КЧ50-5 имеет более высокую прочность, твердость и износостойкость, но несколько меньшую пластичность. В сравнении с высокопрочным чугуном ВЧ60, КЧ50-5 имеет немного меньшую прочность, но более высокую пластичность, лучшую обрабатываемость и, как правило, более низкую стоимость. По сравнению с серым чугуном СЧ35, КЧ50-5 демонстрирует значительно более высокую прочность, пластичность и износостойкость, но требует более сложной технологии производства.

Часто задаваемые вопросы (FAQ)

В чем основное отличие КЧ50-5 от других марок ковкого чугуна?

КЧ50-5 является высшей маркой перлитного ковкого чугуна с максимальными показателями прочности (не менее 500 МПа) среди всех марок ковкого чугуна по ГОСТ 1215-79. Его особенностями по сравнению с другими марками являются: более высокое содержание марганца (0,8-1,5%) и хрома (0,10-0,25%), которые способствуют формированию стабильной перлитной структуры; пониженное содержание кремния (0,7-1,2%) для минимизации процессов графитизации; более строгий контроль технологии производства с использованием дуплекс-процесса "вагранка-электропечь". Благодаря этим особенностям, КЧ50-5 обладает исключительно высокой твердостью (200-270 HB), превосходной износостойкостью и окалиностойкостью. При этом он сохраняет достаточную пластичность (не менее 5% относительного удлинения), что выгодно отличает его от серых чугунов аналогичной прочности. КЧ50-5 также превосходит другие марки ковкого чугуна по коррозионной стойкости благодаря наличию хрома в составе.

Какие технологические особенности производства обеспечивают высокие характеристики КЧ50-5?

Высокие характеристики КЧ50-5 обеспечиваются комплексом технологических мероприятий: 1) Использование дуплекс-процесса "вагранка-электропечь", позволяющего получить исходный белый чугун с точно контролируемым химическим составом и минимальным содержанием вредных примесей; 2) Специальный режим графитизирующего отжига с контролируемыми скоростями нагрева, охлаждения и длительными выдержками, обеспечивающий оптимальную структуру материала; 3) Тщательно сбалансированный химический состав с повышенным содержанием перлитообразующих элементов (марганца и хрома) и пониженным содержанием графитизирующих элементов (кремния); 4) Контроль скорости охлаждения при графитизирующем отжиге, обеспечивающий формирование мелкодисперсной перлитной структуры металлической основы; 5) Модифицирование расплава специальными добавками для управления процессами кристаллизации и графитизации; 6) Многоступенчатый контроль качества на всех этапах производства. Каждый из этих факторов вносит свой вклад в формирование уникального комплекса свойств КЧ50-5, сочетающего высокую прочность, твердость и износостойкость с удовлетворительной пластичностью.

Как обеспечить максимальную износостойкость деталей из КЧ50-5?

Для обеспечения максимальной износостойкости деталей из КЧ50-5 рекомендуется: 1) Оптимизировать конструкцию детали для равномерного распределения нагрузок; 2) Провести поверхностную закалку рабочих поверхностей с нагревом до 850-900°C и быстрым охлаждением, что позволит повысить твердость поверхностного слоя до 50-60 HRC; 3) Применить химико-термическую обработку - азотирование (для повышения твердости и антифрикционных свойств) или борирование (для экстремальной твердости); 4) Обеспечить оптимальную шероховатость поверхности (Ra 0,4-0,8 мкм для трущихся поверхностей); 5) Создать специальный микрорельеф поверхности для улучшения удержания смазки; 6) Применить антифрикционные или износостойкие покрытия для особо ответственных деталей; 7) Обеспечить правильный режим смазки трущихся поверхностей; 8) Предусмотреть защиту от абразивных частиц с помощью фильтров, уплотнений или защитных кожухов; 9) Провести обкатку деталей в щадящем режиме для формирования оптимального микрорельефа поверхности. Комплексное применение этих мер позволяет увеличить срок службы деталей из КЧ50-5 в условиях интенсивного износа в 2-4 раза.

Какие существуют аналоги КЧ50-5 в международных стандартах?

Ковкий чугун КЧ50-5 по ГОСТ 1215-79 имеет следующие приблизительные аналоги в международных стандартах: в европейской системе - EN-GJM-600-3 согласно EN 1562; в американской системе - ASTM A220 Grade 70003 (pearlitic malleable iron); в немецкой классификации - GTS-60-5 или GTMW-60-5 по DIN 1692; в японской - FCMP50 по JIS G5702; в британской - Grade P5 согласно BS 6681. Необходимо отметить, что полного соответствия между стандартами не существует из-за различий в требованиях к химическому составу, методиках испытаний и технологиях производства. При замене материалов в ответственных конструкциях настоятельно рекомендуется проводить сравнительные испытания и детальный анализ механических свойств в конкретных условиях эксплуатации. Особенно важно учитывать различия в показателях износостойкости, твердости и поведении материала при циклических и ударных нагрузках.

В каких случаях следует предпочесть КЧ50-5 высокопрочному чугуну с шаровидным графитом?

КЧ50-5 следует предпочесть высокопрочному чугуну с шаровидным графитом (ВЧШГ) в следующих случаях: 1) При работе в условиях интенсивного абразивного износа - перлитная структура КЧ50-5 обеспечивает более высокую износостойкость; 2) При необходимости обеспечения высоких антифрикционных свойств - хлопьевидный графит создает лучшие условия для смазки по сравнению с шаровидным; 3) При значительных требованиях к демпфирующим свойствам - КЧ50-5 лучше гасит вибрации и колебания; 4) При сложных условиях механической обработки - КЧ50-5 обычно лучше обрабатывается резанием, чем ВЧШГ аналогичной прочности; 5) Когда конфигурация детали такова, что затруднено получение равномерной структуры с шаровидным графитом; 6) При высоких требованиях к коррозионной стойкости и окалиностойкости; 7) При экономических ограничениях - производство КЧ50-5 часто более экономически эффективно из-за отсутствия дорогостоящих модификаторов для сфероидизации графита. Однако, если основным требованием является высокая ударная вязкость или способность выдерживать значительные динамические нагрузки, предпочтение следует отдать ВЧШГ.

Заключение

Чугун марки КЧ50-5 представляет собой высшую марку перлитного ковкого чугуна с хлопьевидной формой графита, производимого в соответствии с ГОСТ 1215-79. Этот материал характеризуется исключительно высокими показателями прочности (не менее 500 МПа), твердости (200-270 HB) и износостойкости при сохранении приемлемой пластичности (не менее 5%).

Благодаря уникальному сочетанию высоких механических характеристик с хорошей коррозионной стойкостью и окалиностойкостью, КЧ50-5 находит широкое применение в машиностроении, сельскохозяйственной технике, горнодобывающей промышленности, трубопроводных системах и автомобилестроении, особенно для деталей, работающих в условиях высоких нагрузок и интенсивного износа.

Компания "ОборонСпецСплав" предлагает полный ассортимент изделий из чугуна КЧ50-5, изготовленных в строгом соответствии с требованиями ГОСТ 1215-79, с возможностью производства по индивидуальным чертежам заказчика.

Данные для статьи подготовлены на основе технических требований ГОСТ 1215-79, регламентирующего производство и характеристики ковких чугунов, и обширного практического опыта специалистов компании "ОборонСпецСплав" в области производства и применения высокопрочных чугунов в различных отраслях промышленности.