Чугун марки КЧ37-12: характеристики, свойства и промышленное применение

Чугун марки КЧ37-12 представляет собой высококачественный ковкий чугун ферритного класса с хлопьевидной формой графита, содержащий около 95% железа и оптимально подобранное количество углерода, кремния, марганца и других легирующих элементов. Производство данного материала осуществляется в строгом соответствии с требованиями ГОСТ 1215-79, что обеспечивает стабильность его технических характеристик. Среди всех марок ковкого чугуна КЧ37-12 отличается наименьшим содержанием углерода, что в сочетании с совершенной технологией производства методом "электропечь-электропечь" обеспечивает исключительные показатели прочности, пластичности, твердости и коррозионной стойкости. Эти свойства делают КЧ37-12 незаменимым материалом для изготовления ответственных деталей, работающих при высоких статических и динамических нагрузках в различных отраслях промышленности.

Расшифровка маркировки

Маркировка чугуна КЧ37-12 соответствует системе обозначений, принятой в ГОСТ 1215-79, где каждый символ имеет определенное значение:

- К - ковкий (указывает на тип чугуна с хлопьевидной формой графита)

- Ч - чугун (обозначает базовый материал)

- 37 - число, указывающее минимальное значение временного сопротивления разрыву в кгс/мм² (примерно 370 МПа)

- 12 - число, указывающее минимальное значение относительного удлинения в процентах

- Ф - обозначение ферритной структуры металлической основы (указывается не всегда)

Таким образом, маркировка КЧ37-12 говорит о том, что это ковкий чугун ферритного класса с пределом прочности не менее 370 МПа и относительным удлинением не менее 12%, что является самыми высокими показателями среди всех марок ковкого чугуна.

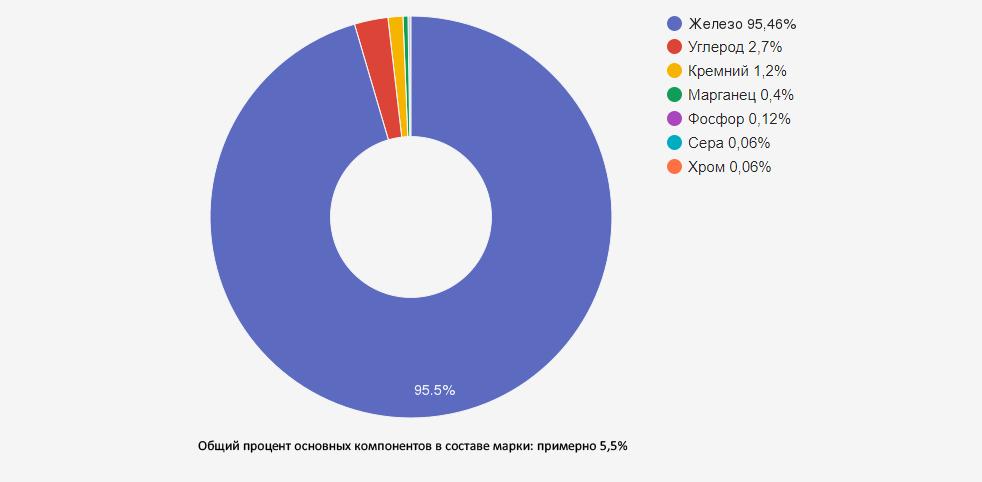

Химический состав чугуна марки КЧ37-12

Согласно ГОСТ 1215-79, химический состав чугуна КЧ37-12 должен строго соответствовать следующим требованиям:

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Углерод (C) | 2,1-2,6 | Формирует графитовые включения, влияет на литейные и механические свойства |

| Кремний (Si) | 1,3-2,1 | Способствует графитизации, улучшает литейные свойства и обрабатываемость |

| Марганец (Mn) | 0,2-0,5 | Нейтрализует вредное влияние серы, повышает прочность и твердость |

| Сера (S) | не более 0,06 | Вредная примесь, минимизируется для улучшения механических свойств |

| Фосфор (P) | не более 0,12 | В малых количествах улучшает жидкотекучесть, но ограничивается для сохранения пластичности |

| Хром (Cr) | не более 0,08 | Повышает твердость, прочность и коррозионную стойкость |

| Никель (Ni) | не более 0,3 | Улучшает механические свойства и коррозионную стойкость |

| Медь (Cu) | не более 0,3 | Способствует формированию ферритной структуры, повышает коррозионную стойкость |

| Железо (Fe) | остальное (около 95,0) | Основа сплава |

Отличительной особенностью КЧ37-12 является точно сбалансированное соотношение углерода и кремния, обеспечивающее оптимальную ферритную структуру металлической основы. Пониженное содержание углерода по сравнению с другими марками ковкого чугуна способствует формированию более мелких и равномерно распределенных включений хлопьевидного графита, что значительно повышает прочностные характеристики и пластичность материала.

Жесткий контроль содержания вредных примесей (серы и фосфора) обеспечивает высокие механические свойства и коррозионную стойкость чугуна КЧ37-12.

Физико-механические свойства

Чугун марки КЧ37-12 обладает следующими физическими и механическими характеристиками:

| Характеристика | Значение | Единица измерения |

|---|---|---|

| Плотность | 7,0-7,2 | г/см³ |

| Температура плавления | 1120-1160 | °C |

| Предел прочности при растяжении (σв) | не менее 370 | МПа (37 кгс/мм²) |

| Относительное удлинение (δ) | не менее 12 | % |

| Предел прочности при сжатии | 850-1000 | МПа |

| Твердость по Бринеллю | 130-190 | HB |

| Модуль упругости | 130-150 | ГПа |

| Ударная вязкость | 0,5-0,7 | МДж/м² |

| Удельная теплоемкость | 0,48-0,55 | кДж/(кг·°C) |

| Теплопроводность | 50-56 | Вт/(м·К) |

| Коэффициент линейного расширения | 11,0-13,0·10⁻⁶ | K⁻¹ |

| Удельное электрическое сопротивление | 0,5-0,7 | мкОм·м |

| Теплостойкость | до 550-600 | °C |

Благодаря ферритной структуре металлической основы и оптимальной форме графитовых включений, чугун КЧ37-12 демонстрирует исключительно высокие показатели прочности (не менее 370 МПа) в сочетании с превосходной пластичностью (не менее 12% относительного удлинения). Такое уникальное сочетание свойств позволяет использовать его для изготовления деталей, работающих в условиях высоких статических и динамических нагрузок.

КЧ37-12 также отличается высокой герметичностью, что делает его идеальным материалом для изготовления трубопроводной арматуры и корпусных деталей, работающих под давлением. Способность материала работать при температурах до -60°C расширяет сферу его применения в условиях низких температур.

Технология производства

КЧ37-12 производится по передовой технологии "электропечь-электропечь", которая обеспечивает получение материала высшего качества. Процесс включает следующие основные этапы:

Выплавка исходного белого чугуна

Для получения КЧ37-12 используется двухступенчатый электропечной процесс, который обеспечивает непревзойденное качество материала:

- Первая электропечь - расплавление шихтовых материалов высокой чистоты при точном контроле температуры и химического состава

- Вторая электропечь - доводка расплава, рафинирование, удаление газов и неметаллических включений, модифицирование специальными добавками

- Тщательный контроль температуры заливки для обеспечения оптимальной кристаллизационной структуры

- Заливка в специально подготовленные формы с контролем скорости охлаждения

Технология "электропечь-электропечь" позволяет получить белый чугун исключительно высокого качества с минимальным содержанием вредных примесей и газов, что критически важно для достижения максимальных механических свойств конечного материала.

Графитизирующий отжиг

После получения отливок из белого чугуна проводится специальный графитизирующий отжиг, который включает:

- Первая ступень отжига - нагрев до 950-1000°C с выдержкой 20-30 часов для разложения цементита и формирования хлопьевидного графита

- Вторая ступень (томление) - медленное охлаждение до 720-740°C с выдержкой 12-18 часов для завершения графитизации и формирования ферритной структуры

- Финальное охлаждение - контролируемое снижение температуры до комнатной для минимизации внутренних напряжений

Весь процесс термической обработки занимает 60-90 часов и требует прецизионного контроля температурных режимов. Это обеспечивает формирование оптимальной микроструктуры, состоящей из ферритной металлической основы с равномерно распределенными включениями хлопьевидного графита, что определяет уникальные механические свойства КЧ37-12.

Технологические свойства

Литейные характеристики

Исходный белый чугун для получения КЧ37-12 имеет следующие литейные особенности:

- Ограниченная жидкотекучесть, требующая более высоких температур заливки

- Повышенная линейная усадка при затвердевании (около 1,5-1,8%)

- Склонность к образованию усадочных раковин и напряжений

- Необходимость тщательного проектирования литниковой системы и использования эффективных прибылей

- Сложность получения тонкостенных отливок (минимальная толщина стенки 5-6 мм)

- Требуется строгий контроль температуры заливки и скорости охлаждения

Обрабатываемость

КЧ37-12 отличается превосходной обрабатываемостью резанием благодаря оптимальной ферритной структуре и равномерно распределенным включениям хлопьевидного графита:

- Отличная обрабатываемость всеми видами режущего инструмента

- Образование сливной или суставчатой стружки, легко удаляемой из зоны резания

- Умеренный износ режущего инструмента

- Возможность использования повышенных скоростей резания и подач

- Высокое качество обработанной поверхности

- Возможность получения высокоточных размеров с минимальными допусками

- Хорошая полируемость и шлифуемость

- Отличная нарезаемость резьбы всеми методами

Свариваемость

Как и все чугуны, КЧ37-12 относится к категории трудносвариваемых материалов, но благодаря ферритной структуре его сварка возможна при соблюдении специальных технологий:

- Предварительный подогрев до 350-400°C

- Использование специальных электродов (медно-никелевых или на основе чугуна)

- Эффективное применение газовой сварки с присадочными прутками из аналогичного материала

- Контролируемое медленное охлаждение после сварки

- Обязательный отжиг для снятия внутренних напряжений (550-600°C с выдержкой 2-3 часа)

- Для ответственных деталей рекомендуется использовать механические способы соединения

Коррозионная стойкость

КЧ37-12 обладает высокой коррозионной стойкостью благодаря своей ферритной структуре и оптимальному химическому составу:

- Отличная стойкость к атмосферной коррозии

- Высокая стойкость в пресной и морской воде

- Устойчивость к воздействию слабых кислот и щелочей

- Хорошая стойкость к окислению при повышенных температурах до 550-600°C

- Возможность эксплуатации в условиях сезонных изменений температуры

- Работоспособность при температурах до -60°C без потери пластичности

Термическая обработка

Помимо основного графитизирующего отжига, являющегося частью производственного процесса, готовые изделия из КЧ37-12 могут подвергаться дополнительной термической обработке для оптимизации их свойств:

Отжиг для снятия напряжений

Применяется после механической обработки, сварки или для стабилизации размеров ответственных деталей:

- Температура: 550-600°C

- Выдержка: 2-5 часов в зависимости от массы и габаритов детали

- Охлаждение: медленное, вместе с печью до 300°C, затем на воздухе

- Результат: снижение внутренних напряжений без изменения структуры и свойств

Нормализация

Может применяться для повышения твердости и износостойкости:

- Температура: 850-900°C

- Выдержка: 1-2 часа

- Охлаждение: на воздухе

- Результат: формирование частично перлитной структуры, повышение твердости и прочности при некотором снижении пластичности

Поверхностная закалка

Применяется для деталей, работающих в условиях интенсивного трения и абразивного износа:

- Нагрев поверхностного слоя до 850-900°C (индукционный, газопламенный или лазерный)

- Быстрое охлаждение водой, масляной эмульсией или сжатым воздухом

- Низкотемпературный отпуск при 180-220°C для снятия напряжений

- Результат: повышение твердости поверхностного слоя до 50-60 HRC при сохранении вязкой сердцевины

Химико-термическая обработка

Для специальных применений возможно проведение:

- Цементации - для повышения поверхностной твердости и износостойкости

- Азотирования - для увеличения коррозионной стойкости и твердости поверхности

- Нитроцементации - для комплексного улучшения свойств поверхностного слоя

Выбор метода термической обработки зависит от конкретных требований к детали и условий ее эксплуатации. Для особо ответственных изделий режимы термообработки разрабатываются индивидуально с учетом химического состава конкретной партии материала.

Формы поставки

Компания "ОборонСпецСплав" предлагает чугун марки КЧ37-12 в следующих формах:

| Вид продукции | Типоразмеры | Нормативный документ | Особенности |

|---|---|---|---|

| Чугунные круги КЧ37-12 | диаметр 30-500 мм | ГОСТ 1215-79, ТУ | Твердые изделия с высокими коррозионными свойствами, прочные и долговечные, применяются в приборостроении, станкостроении и тяжелой промышленности |

| Чугунные заглушки КЧ37-12 | DN 15-250 | ГОСТ 1215-79, ТУ | Отличаются высокой надежностью, прочностью и коррозионной стойкостью, выдерживают перепады температур и эксплуатируются при температурах до -60°C |

| Чугунные контргайки КЧ37-12 | M12-M64 | ГОСТ 1215-79, ТУ | Изделия шестигранной формы с резьбой внутри, предназначены для фиксации элементов трубопровода и предотвращения разъединения |

| Чугунные втулки КЧ37-12 | по чертежам заказчика | ГОСТ 1215-79, ТУ | Имеют цилиндрическую или коническую форму с резьбой внутри или сплошные, являются деталями машин и приборов |

| Чугунные отливки КЧ37-12 | по чертежам заказчика | ГОСТ 1215-79 | Литые заготовки для машиностроения с высокой точностью размеров и качеством поверхности |

| Чугунные фланцы КЧ37-12 | DN 20-400 | ГОСТ 1215-79, ТУ | Соединительные элементы для трубопроводных систем с высокой герметичностью и прочностью |

| Чугунные корпусные детали КЧ37-12 | по чертежам заказчика | ГОСТ 1215-79, ТУ | Сложные корпусные детали для ответственных узлов машин и механизмов, работающих при высоких нагрузках |

Особенности маркировки продукции

В соответствии с требованиями ГОСТ 1215-79, на изделиях из чугуна КЧ37-12 должна присутствовать следующая маркировка:

- Товарный знак предприятия-изготовителя

- Марка чугуна (КЧ37-12 или КЧ37-12Ф для обозначения ферритной структуры)

- Номер плавки или партии

- При поставке на экспорт - надпись "Made in Russia" или другая, указанная в договоре

Маркировка наносится литьем или механическим способом в местах, указанных на чертеже. Для мелких отливок допускается маркировка на ярлыках или упаковке.

Вся продукция сопровождается сертификатами качества, подтверждающими соответствие химического состава и механических свойств требованиям ГОСТ 1215-79.

Области применения чугуна КЧ37-12

Благодаря исключительному сочетанию прочности, пластичности, твердости и коррозионной стойкости, чугун КЧ37-12 находит широкое применение в различных отраслях промышленности:

Тяжелое машиностроение

- Корпуса высоконагруженных редукторов

- Детали прессового оборудования

- Ответственные элементы станков и промышленных машин

- Корпусные детали гидравлических систем

- Элементы подъемно-транспортного оборудования

- Детали горнодобывающей техники

Транспортное машиностроение

- Корпуса дифференциалов и редукторов

- Картеры мостов и трансмиссий

- Тормозные барабаны и диски

- Детали подвески и рулевого управления

- Корпусные элементы двигателей

- Детали железнодорожного транспорта

Трубопроводные системы

- Высоконапорная запорная и регулирующая арматура

- Фланцы, заглушки, переходники для ответственных соединений

- Корпуса клапанов и вентилей высокого давления

- Фитинги для агрессивных сред

- Детали насосных станций и компрессоров

- Элементы трубопроводов для нефте- и газодобычи

Приборостроение и станкостроение

- Корпуса точных приборов

- Базовые детали измерительного оборудования

- Направляющие и опорные элементы станков

- Детали механизмов точного позиционирования

- Корпуса электротехнического оборудования

- Элементы пневматических и гидравлических устройств

Нефтегазовая промышленность

- Корпуса насосов для перекачки нефтепродуктов

- Детали запорной арматуры для нефтяных скважин

- Элементы буровых установок

- Фланцевые соединения высокого давления

- Корпусные детали нефтеперерабатывающего оборудования

- Элементы трубопроводной арматуры для агрессивных сред

Судостроение и морское оборудование

- Корпуса судовых насосов и арматуры

- Детали судовых механизмов

- Элементы рулевых систем

- Корпусные детали морских двигателей

- Компоненты портового оборудования

- Детали подводных конструкций

Чугун КЧ37-12 особенно эффективен в тех областях, где требуется сочетание высокой прочности, пластичности, герметичности и коррозионной стойкости при работе в сложных условиях эксплуатации, включая динамические нагрузки и низкие температуры.

Преимущества и недостатки чугуна КЧ37-12

Преимущества:

- Наивысшая прочность среди всех марок ковкого чугуна (не менее 370 МПа)

- Превосходная пластичность (не менее 12% относительного удлинения)

- Исключительная герметичность отливок

- Высокая коррозионная стойкость благодаря ферритной структуре

- Отличная обрабатываемость резанием

- Хорошие демпфирующие свойства (способность гасить вибрации)

- Способность работать при динамических нагрузках

- Сохранение пластичности при низких температурах (до -60°C)

- Стабильность размеров при циклических нагрузках

- Высокая теплостойкость (до 550-600°C)

- Повышенная износостойкость

Недостатки:

- Высокая стоимость из-за сложной технологии производства "электропечь-электропечь"

- Длительный цикл производства (60-90 часов графитизирующего отжига)

- Ограниченные литейные свойства исходного белого чугуна

- Трудная свариваемость

- Меньшая прочность по сравнению с качественными сталями

- Сложность получения тонкостенных отливок

- Высокие требования к точности технологических режимов при производстве

- Ограниченная доступность из-за сложности производства

Сравнение с другими марками чугуна

Для оптимального выбора материала полезно сравнить КЧ37-12 с другими марками чугуна:

| Параметр | КЧ35-10 | КЧ37-12 | ВЧ60 | СЧ30 |

|---|---|---|---|---|

| Предел прочности при растяжении, МПа | не менее 350 | не менее 370 | не менее 600 | не менее 300 |

| Относительное удлинение, % | не менее 10 | не менее 12 | не менее 3 | менее 1 |

| Твердость, HB | 120-180 | 130-190 | 190-270 | 180-260 |

| Форма графита | хлопьевидная | хлопьевидная | шаровидная | пластинчатая |

| Структура металлической основы | ферритная | ферритная | ферритно-перлитная | перлитная |

| Коррозионная стойкость | высокая | очень высокая | средняя | низкая |

| Работа при динамических нагрузках | хорошая | отличная | очень хорошая | неудовлетворительная |

| Обрабатываемость | отличная | превосходная | удовлетворительная | хорошая |

| Способ производства | вагранка-электропечь | электропечь-электропечь | специальный | вагранка |

| Относительная стоимость | высокая | очень высокая | очень высокая | средняя |

| Основные области применения | ответственные детали с нагрузками | высоконагруженные ответственные детали | критически важные детали с ударными нагрузками | детали со статическими нагрузками |

Чугун КЧ37-12 занимает ведущую позицию среди ковких чугунов, предлагая наилучшее сочетание прочности, пластичности и коррозионной стойкости. По сравнению с высокопрочным чугуном ВЧ60, он обладает лучшей пластичностью и обрабатываемостью, хотя и уступает в абсолютных показателях прочности. По сравнению с серым чугуном СЧ30, КЧ37-12 демонстрирует значительно лучшие показатели прочности и пластичности, особенно при динамических нагрузках.

Часто задаваемые вопросы (FAQ)

В чем основное отличие КЧ37-12 от других марок ковкого чугуна?

КЧ37-12 является высшей маркой ковкого чугуна и отличается от других марок наивысшими показателями прочности (не менее 370 МПа) и пластичности (не менее 12%). Это достигается благодаря особой технологии производства "электропечь-электропечь", которая обеспечивает получение исходного белого чугуна исключительной чистоты, и оптимизированному режиму графитизирующего отжига. КЧ37-12 имеет пониженное содержание углерода, что способствует формированию более мелких и равномерно распределенных включений хлопьевидного графита в ферритной металлической основе. Благодаря этим особенностям, КЧ37-12 обладает улучшенными показателями работы при динамических нагрузках, более высокой коррозионной стойкостью и способностью сохранять пластичность при низких температурах (до -60°C). Эти характеристики делают его незаменимым материалом для изготовления наиболее ответственных деталей, работающих в сложных условиях эксплуатации.

Почему для производства КЧ37-12 используется метод "электропечь-электропечь"?

Технология "электропечь-электропечь" используется для производства КЧ37-12, поскольку позволяет достичь наивысшего качества материала. В первой электропечи происходит расплавление шихтовых материалов высокой чистоты при точном контроле температуры. Затем расплав переводится во вторую электропечь, где производится его финальная доводка: точное регулирование химического состава, глубокое рафинирование от неметаллических включений и газов, модифицирование специальными добавками для оптимизации структуры. Такой двухступенчатый процесс обеспечивает получение белого чугуна с минимальным содержанием вредных примесей (серы, фосфора) и газов, строго контролируемым содержанием основных элементов (углерода, кремния, марганца) и высокой однородностью состава. Это критически важно для достижения максимально возможных механических свойств после графитизирующего отжига. Несмотря на высокую энергоемкость и стоимость такой технологии, только она позволяет получить ковкий чугун с показателями прочности и пластичности на уровне КЧ37-12.

Каковы особенности эксплуатации изделий из КЧ37-12 при низких температурах?

Чугун КЧ37-12 сохраняет работоспособность при температурах до -60°C, что выделяет его среди других марок чугуна. При эксплуатации в условиях низких температур необходимо учитывать следующие особенности: 1) КЧ37-12 сохраняет достаточную пластичность при отрицательных температурах благодаря ферритной структуре и хлопьевидной форме графита; 2) коэффициент запаса прочности для деталей, работающих при температурах ниже -40°C, рекомендуется увеличивать на 15-20%; 3) при проектировании необходимо избегать резких переходов сечений и острых углов, которые могут стать концентраторами напряжений; 4) для критически важных деталей, работающих в условиях низких температур, рекомендуется проведение специального отпуска при 450-500°C для оптимизации структуры; 5) следует избегать резких температурных перепадов, которые могут вызвать термические напряжения; 6) при монтаже необходимо учитывать температурные деформации и обеспечивать соответствующие зазоры. При правильном учете этих факторов детали из КЧ37-12 могут надежно эксплуатироваться в условиях Крайнего Севера и других регионов с экстремально низкими температурами.

Какие существуют аналоги КЧ37-12 в международных стандартах?

Ковкий чугун КЧ37-12 по ГОСТ 1215-79 имеет следующие приблизительные аналоги в международных стандартах: в европейской системе - EN-GJM-450-15 согласно EN 1562; в американской системе - ASTM A220 Grade 60004 (ferritic malleable cast iron); в немецкой классификации - GTS-45-15 по DIN 1692; в японской - FCMF45 по JIS G5702; в британской - Grade S согласно BS 6681. Следует отметить, что полного соответствия между стандартами не существует из-за различий в требованиях к химическому составу, методиках испытаний и технологиях производства. При замене материалов в ответственных конструкциях настоятельно рекомендуется проводить сравнительные испытания и детальный анализ механических свойств в конкретных условиях эксплуатации. Особенно это касается работы при экстремальных температурах и динамических нагрузках, где различия между марками чугуна разных стандартов могут быть существенными.

Как обеспечить максимальную долговечность деталей из КЧ37-12?

Для обеспечения максимальной долговечности деталей из чугуна КЧ37-12 следует придерживаться следующих рекомендаций: 1) На этапе проектирования: обеспечивать плавные переходы между различными сечениями; предусматривать достаточные радиусы скруглений; исключать острые внутренние углы; закладывать оптимальный коэффициент запаса прочности (1,5-1,8 для статических и 1,8-2,2 для динамических нагрузок). 2) При производстве: строго контролировать химический состав и качество исходного материала; проводить 100% контроль отливок методами неразрушающего контроля; обеспечивать оптимальные режимы механической обработки; проводить отжиг для снятия остаточных напряжений; для деталей трения применять поверхностное упрочнение. 3) В процессе эксплуатации: соблюдать регламентированные режимы работы; не допускать перегрузок; обеспечивать надлежащую смазку трущихся поверхностей; проводить регулярное техническое обслуживание; в агрессивных средах использовать защитные покрытия; избегать ударных нагрузок, не предусмотренных конструкцией. При соблюдении этих рекомендаций срок службы ответственных деталей из КЧ37-12 может составлять 20-30 лет и более в зависимости от конкретных условий эксплуатации.

Заключение

Чугун марки КЧ37-12 – высшая марка ковкого чугуна с хлопьевидной формой графита и ферритной структурой, производимая по технологии "электропечь-электропечь" в соответствии с ГОСТ 1215-79. Этот материал характеризуется наивысшими показателями прочности (не менее 370 МПа), пластичности (не менее 12%) и коррозионной стойкости среди всех марок ковкого чугуна.

Благодаря уникальному сочетанию механических и эксплуатационных свойств, КЧ37-12 находит применение в наиболее ответственных узлах машин и механизмов, работающих при высоких статических и динамических нагрузках, в условиях коррозионных сред и экстремальных температур.

Компания "ОборонСпецСплав" предлагает полный ассортимент изделий из чугуна КЧ37-12, изготовленных с соблюдением всех требований ГОСТ 1215-79, а также возможность производства нестандартных деталей по чертежам заказчика.

Данная статья подготовлена на основе требований ГОСТ 1215-79, регламентирующего производство и характеристики ковких чугунов, а также с использованием результатов многолетних исследований и практического опыта специалистов компании "ОборонСпецСплав" в области металлургии и применения высококачественных чугунов в различных отраслях промышленности.