Алюминий марки АД35: прочный конструкционный сплав для машиностроения и транспортной техники

Алюминий марки АД35 представляет собой деформируемый коррозионностойкий сплав системы Al-Mg-Si-Mn, отличающийся повышенной прочностью, хорошей свариваемостью и высокой коррозионной стойкостью. Благодаря оптимальному сочетанию легирующих элементов, этот материал обладает улучшенной структурной стабильностью и меньшей склонностью к росту зерен по сравнению с другими сплавами этой группы. АД35 широко применяется в транспортном машиностроении, строительстве и других отраслях, где требуются прочные, легкие и коррозионностойкие конструкции.

Маркировка и обозначение

Маркировка АД35 расшифровывается следующим образом:

- "А" - алюминий как основа сплава;

- "Д" - деформируемый сплав, предназначенный для обработки давлением;

- "35" - порядковый номер сплава в системе маркировки.

В международных системах маркировки сплаву АД35 соответствуют следующие обозначения:

- По европейскому стандарту EN 573-3: EN AW-6082 (AlSi1MgMn);

- По американской классификации Aluminum Association: AA6082;

- По японскому стандарту JIS: A6082.

В технической документации также могут использоваться дополнительные буквенные обозначения, указывающие на состояние поставки материала:

- М - мягкое (отожженное) состояние;

- Т - закаленное и естественно состаренное;

- Т1 - закаленное и искусственно состаренное;

- Т4 - закаленное;

- Т5 - охлажденное с температуры горячей обработки и искусственно состаренное;

- Т6 - закаленное и полностью искусственно состаренное.

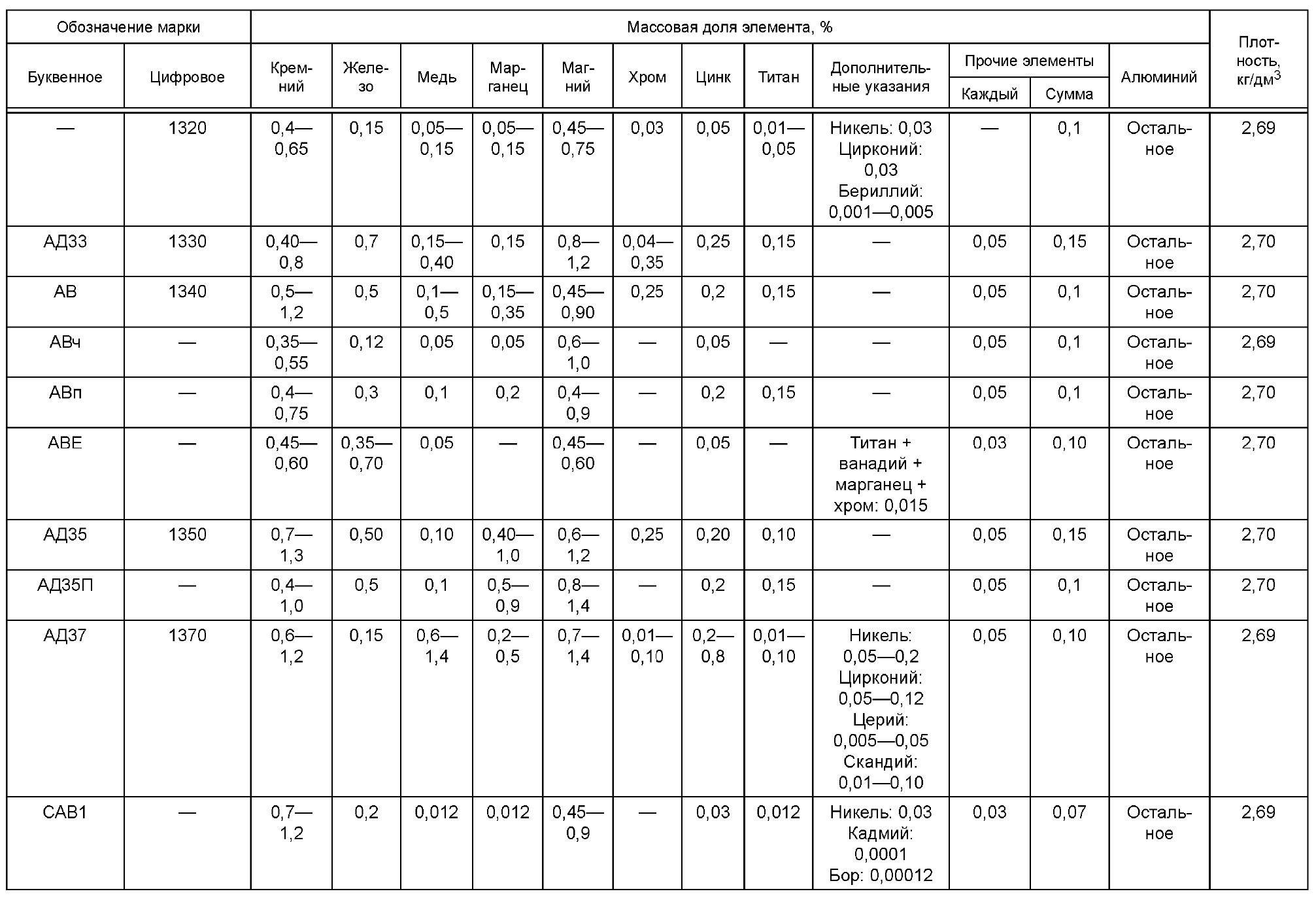

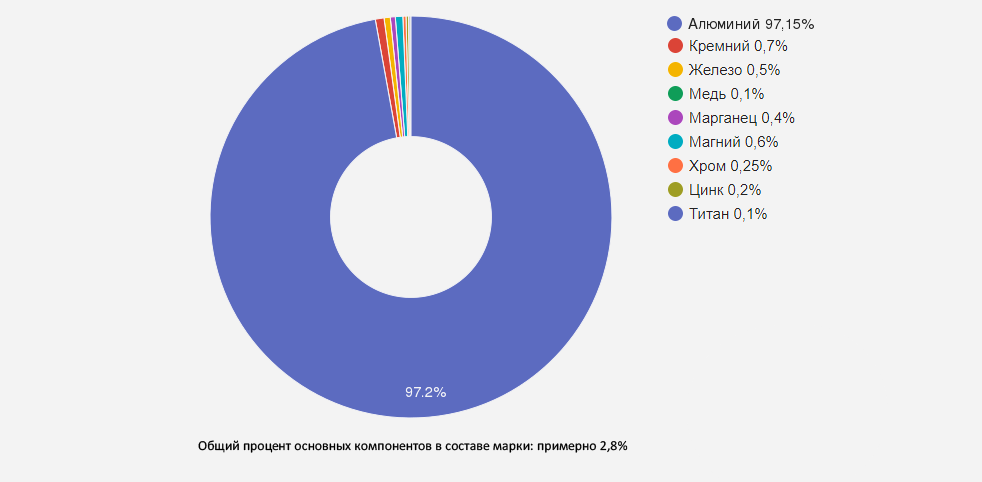

Химический состав алюминия АД35

В соответствии с ГОСТ 4784-2019, химический состав алюминиевого сплава АД35 строго регламентирован для обеспечения стабильных физико-механических свойств. Сплав относится к группе термически упрочняемых алюминиевых сплавов системы Al-Mg-Si-Mn.

| Элемент | Содержание, % | Влияние на свойства |

|---|---|---|

| Алюминий (Al) | ≥95,35 (основа) | Основа сплава, обеспечивает малый вес, высокую теплопроводность и коррозионную стойкость |

| Магний (Mg) | 0,6-1,2 | Основной легирующий элемент, образует упрочняющие фазы Mg₂Si при термообработке, повышает прочность и коррозионную стойкость |

| Кремний (Si) | 0,7-1,3 | Образует с магнием упрочняющие фазы Mg₂Si, улучшает литейные свойства и текучесть |

| Марганец (Mn) | 0,4-1,0 | Повышает прочность, улучшает структуру, компенсирует вредное влияние железа, увеличивает коррозионную стойкость |

| Железо (Fe) | ≤0,5 | Примесь, образует интерметаллидные включения, снижает пластичность и вязкость |

| Медь (Cu) | ≤0,1 | В малых количествах повышает прочность, в больших - снижает коррозионную стойкость |

| Хром (Cr) | ≤0,25 | Повышает коррозионную стойкость, предотвращает рост зерна, улучшает структуру |

| Цинк (Zn) | ≤0,2 | В малых количествах не оказывает существенного влияния на свойства |

| Титан (Ti) | ≤0,1 | Измельчает зерно, повышает механические свойства, улучшает свариваемость |

| Прочие примеси (каждая) | ≤0,05 | Суммарное влияние на свойства сплава |

| Сумма прочих примесей | ≤0,15 | Общее влияние на характеристики материала |

Особенностью химического состава сплава АД35 является повышенное содержание марганца (0,4-1,0%) по сравнению с другими сплавами системы Al-Mg-Si, что обеспечивает лучшую структурную стабильность и более высокую прочность. Сбалансированное соотношение магния и кремния создает оптимальные условия для формирования упрочняющих фаз Mg₂Si при термической обработке, что существенно повышает механические характеристики материала.

Физические и механические свойства алюминия АД35

Сплав АД35 обладает комплексом физических и механических характеристик, определяющих его эксплуатационные свойства и области применения.

Физические свойства:

- Плотность: 2,7 г/см³

- Температура плавления: 590-650°C

- Теплопроводность: 170-190 Вт/(м·К)

- Удельная теплоемкость: 880-920 Дж/(кг·К)

- Коэффициент линейного расширения: 23,4·10⁻⁶ К⁻¹

- Удельное электрическое сопротивление: 0,033-0,038 Ом·мм²/м

- Модуль упругости: 70-72 ГПа

Механические свойства в различных состояниях:

| Состояние | Предел прочности σв, МПа | Предел текучести σ0.2, МПа | Относительное удлинение δ, % | Твердость, HB |

|---|---|---|---|---|

| М (отожженное) | 140-180 | 60-100 | 15-22 | 40-55 |

| Т (закаленное и естественно состаренное) | 200-250 | 130-170 | 12-16 | 65-75 |

| Т1 (закаленное и искусственно состаренное) | 310-330 | 250-270 | 8-12 | 90-105 |

Сплав АД35 отличается высокими показателями прочности после термического упрочнения, сохраняя при этом достаточную пластичность. Предел выносливости на базе 10⁷ циклов составляет 110-130 МПа для материала в состоянии Т1, что обеспечивает надежную работу деталей в условиях циклических нагрузок.

Важной особенностью сплава АД35 является стабильность его свойств в диапазоне температур от -70°C до +70°C, что делает его подходящим материалом для конструкций, эксплуатируемых в различных климатических условиях.

Коррозионные свойства

Алюминиевый сплав АД35 обладает высокой коррозионной стойкостью, что является одним из его ключевых преимуществ. Коррозионное поведение сплава зависит от состояния термической обработки:

- В закаленном и естественно состаренном состоянии (Т) сплав не подвержен межкристаллитной коррозии и коррозионному растрескиванию;

- В закаленном и искусственно состаренном состоянии (Т1) может проявлять склонность к межкристаллитной коррозии, но остается устойчивым к коррозионному растрескиванию.

Для повышения коррозионной стойкости и придания декоративных свойств применяются следующие виды защитной обработки поверхности:

- Анодирование - электрохимическое окисление поверхности с формированием защитной оксидной пленки толщиной от 5 до 25 мкм, которая может быть бесцветной или цветной;

- Химическое оксидирование - формирование защитной пленки химическим путем;

- Лакокрасочные покрытия - нанесение различных лаков, красок и эмалей, часто после предварительного анодирования для обеспечения максимальной защиты.

Выбор метода защиты от коррозии зависит от конкретных условий эксплуатации изделий и требований к их внешнему виду. Для конструкций, работающих в особо агрессивных средах, часто применяется комбинированная защита - анодирование с последующим нанесением лакокрасочного покрытия.

Термическая обработка и структура

Сплав АД35 относится к термически упрочняемым алюминиевым сплавам, способным значительно повышать свои прочностные характеристики в результате соответствующей термической обработки.

Основные виды термической обработки:

- Отжиг - проводится при температуре 380-420°C с выдержкой 10-60 минут, затем охлаждение до 260°C со скоростью 30°C/час и дальнейшее охлаждение на воздухе. Применяется для снятия наклепа, повышения пластичности, подготовки к дальнейшей деформационной обработке;

- Закалка - нагрев до 515-530°C, выдержка в зависимости от сечения изделия, быстрое охлаждение в воде. Формирует пересыщенный твердый раствор легирующих элементов в алюминии;

- Естественное старение - выдержка закаленного сплава при комнатной температуре в течение 5-7 суток для достижения стабильных свойств;

- Искусственное старение - нагрев закаленного сплава до 160-170°C, выдержка 10-12 часов, охлаждение на воздухе. Обеспечивает максимальное упрочнение за счет выделения дисперсных упрочняющих фаз.

Важной особенностью сплава АД35 является его меньшая склонность к росту зерен и образованию "толстых граничных выделений" при термической обработке по сравнению с другими сплавами системы Al-Mg-Si (АД31, АД33, АВ). Это обусловлено повышенным содержанием марганца, который образует дисперсные фазы, сдерживающие рост зерна. Такая особенность обеспечивает более стабильные и предсказуемые свойства после термообработки, особенно для прессованных изделий.

Структура сплава АД35 в состоянии поставки зависит от технологии производства и режимов термообработки. В закаленном и состаренном состоянии (Т, Т1) структура состоит из α-твердого раствора с равномерно распределенными дисперсными выделениями упрочняющих фаз Mg₂Si и AlMnSi, которые обеспечивают высокие прочностные характеристики материала.

Технологические свойства и обработка

Деформируемость

Сплав АД35 относится к деформируемым алюминиевым сплавам и обладает хорошей пластичностью, особенно в отожженном состоянии, что позволяет получать из него различные виды полуфабрикатов методами обработки давлением.

- Горячая деформация - проводится при температуре 400-450°C, обеспечивает формирование оптимальной структуры и свойств;

- Холодная деформация - возможна в ограниченном диапазоне (степень деформации до 30-40%) из-за склонности к деформационному упрочнению;

- Прессование - получение профилей различной конфигурации при температуре 420-460°C. Сплав АД35 показывает меньшую склонность к образованию крупного зерна и "толстых границ" при прессовании по сравнению с другими сплавами этой группы;

- Прокатка - получение листов, плит производится при температуре 380-420°C (горячая прокатка) и 20-100°C (холодная прокатка);

- Штамповка - благодаря своей пластичности сплав хорошо подходит для штамповочных операций, особенно в отожженном состоянии.

Свариваемость

Сплав АД35 обладает хорошей свариваемостью, что позволяет изготавливать из него сварные конструкции различной сложности:

- Аргонодуговая сварка (TIG) - основной метод, обеспечивающий высокое качество сварных соединений;

- Сварка плавящимся электродом в среде инертного газа (MIG) - применяется для соединений большой протяженности;

- Контактная сварка - точечная и роликовая, используется для соединения листовых материалов;

- Фрикционная сварка перемешиванием - современный метод, обеспечивающий высокое качество соединения без расплавления материала.

Прочность сварных соединений составляет 75-85% от прочности основного металла в состоянии Т1. После сварки рекомендуется проведение термической обработки (искусственное старение) для повышения прочности сварного шва и снятия остаточных напряжений. В качестве присадочного материала при сварке рекомендуется использовать проволоку СвАМг6, СвАМг5 или специальные сварочные материалы, соответствующие по составу основному металлу.

Обрабатываемость резанием

Сплав АД35 хорошо поддается механической обработке резанием, что позволяет изготавливать из него детали сложной формы с высокой точностью размеров:

- Обрабатываемость резанием составляет 65-75% от обрабатываемости латуни ЛС63-3;

- Рекомендуемые скорости резания: при черновой обработке 300-400 м/мин, при чистовой обработке 500-800 м/мин;

- Для повышения качества обработанной поверхности рекомендуется использование СОЖ на основе минеральных масел или эмульсий;

- Лучшие результаты при механической обработке достигаются в закаленном и состаренном состоянии (Т1).

Области применения алюминия АД35

Благодаря своим высоким механическим характеристикам, коррозионной стойкости и технологичности, сплав АД35 нашел широкое применение в различных отраслях промышленности:

Транспортное машиностроение

- Силовые элементы конструкции автобусов, грузовых автомобилей, прицепов;

- Кузовные детали коммерческого транспорта;

- Рамы и каркасы специального транспорта;

- Детали подвески и другие компоненты ходовой части;

- Элементы силовых конструкций железнодорожного подвижного состава.

Строительство и архитектура

- Силовые элементы алюминиевых конструкций;

- Несущие компоненты фасадных систем;

- Опорные конструкции для светопрозрачных кровель;

- Силовые профили для изготовления рам, каркасов, ферм;

- Ограждающие конструкции мостов и других инженерных сооружений.

Машиностроение

- Детали машин и механизмов, работающих при средних и высоких нагрузках;

- Корпусные детали промышленного оборудования;

- Компоненты гидравлических и пневматических систем;

- Опорные и несущие элементы станков и производственных линий;

- Детали сельскохозяйственной техники.

Пищевая промышленность

- Элементы конструкций технологического оборудования;

- Емкости и резервуары для хранения пищевых продуктов;

- Транспортные системы пищевых производств;

- Компоненты упаковочного оборудования.

Судостроение

- Надстройки и палубные конструкции маломерных судов;

- Элементы набора корпуса алюминиевых катеров и яхт;

- Детали судового оборудования и трубопроводов;

- Трапы, леерные ограждения и другие элементы оснащения.

Энергетика

- Несущие конструкции солнечных батарей;

- Элементы систем охлаждения энергетических установок;

- Компоненты распределительных устройств;

- Опорные конструкции для ветрогенераторов.

Формы поставки алюминия АД35

Компания "ОборонСпецСплав" предлагает алюминий марки АД35 в различных формах поставки, соответствующих требованиям ГОСТ и отраслевых стандартов:

Алюминиевый лист АД35

Плоский полуфабрикат прямоугольного сечения с постоянной толщиной, получаемый прокаткой. Производится в соответствии с ГОСТ 21631-76 со следующими параметрами:

- Толщина: от 0,5 до 10,0 мм;

- Ширина: от 500 до 2000 мм;

- Длина: от 2000 до 7000 мм;

- Состояние поставки: М (отожженное), Т (закаленное и естественно состаренное), Т1 (закаленное и искусственно состаренное).

Алюминиевые листы АД35 широко используются в строительстве, пищевой промышленности и других сферах производства, где требуется сочетание прочности, легкости и коррозионной стойкости.

Алюминиевая плита АД35

Толстолистовой прокат прямоугольного сечения согласно ГОСТ 17232-99:

- Толщина: от 10,0 до 80,0 мм;

- Ширина: от 600 до 2000 мм;

- Длина: от 2000 до 8000 мм;

- Состояние поставки: М, Т, Т1.

Плиты применяются для изготовления силовых элементов конструкций, деталей силовых узлов, крепежных элементов и других ответственных деталей методом механической обработки.

Алюминиевые профили АД35

Длинномерные изделия с постоянным поперечным сечением различной конфигурации, получаемые методом экструзии (прессования) в соответствии с ГОСТ 8617-81:

- Стандартные профили: уголки, тавры, двутавры, швеллеры, трубы;

- Специальные профили по чертежам заказчика;

- Размеры: с площадью сечения от 0,5 до 100 см²;

- Состояние поставки: без термообработки, Т, Т1;

- Длина: от 1000 до 7000 мм.

Профили из сплава АД35 применяются для создания силовых элементов конструкций, каркасов, рам и других деталей, работающих в условиях значительных нагрузок.

Алюминиевый пруток АД35

Полуфабрикат круглого сечения, получаемый методом прессования или прокатки в соответствии с ГОСТ 21488-97:

- Диаметр: от 8 до 150 мм;

- Длина: от 500 до 6000 мм;

- Состояние поставки: М, Т, Т1.

Прутки используются для изготовления деталей методом механической обработки на токарных и фрезерных станках, а также для производства крепежных изделий и других компонентов.

Алюминиевая чушка АД35

Первичная форма поставки алюминиевого сплава в виде слитка трапециевидной формы. Используется для переплавки и производства различных полуфабрикатов или деталей методом литья. По требованию заказчика возможно изготовление чушек других форм.

Сравнение алюминия АД35 с другими сплавами

Для лучшего понимания особенностей сплава АД35 полезно сравнить его с другими распространенными алюминиевыми сплавами.

| Характеристика | АД35 (6082) | АД31 (6063) | АД33 (6061) | АВ (1340) |

|---|---|---|---|---|

| Система легирования | Al-Mg-Si-Mn | Al-Mg-Si | Al-Mg-Si-Cu | Al-Mg-Si-Cu |

| Предел прочности σв, МПа (Т1) | 310-330 | 210-240 | 240-265 | 320-360 |

| Предел текучести σ0.2, МПа (Т1) | 250-270 | 160-190 | 210-225 | 280-310 |

| Относительное удлинение δ, % (Т1) | 8-12 | 10-14 | 10-15 | 8-12 |

| Коррозионная стойкость | Высокая | Очень высокая | Высокая | Средняя |

| Свариваемость | Хорошая | Отличная | Хорошая | Удовлетворительная |

| Склонность к росту зерна при прессовании | Низкая | Средняя | Средняя | Высокая |

| Основные области применения | Транспорт, машиностроение, строительство | Строительство, архитектурные профили | Судостроение, транспорт | Авиация, специальные профили |

Как видно из сравнительной таблицы, сплав АД35 выделяется среди других сплавов системы Al-Mg-Si повышенными прочностными характеристиками, уступая по этому показателю только сплаву АВ. При этом АД35 обладает лучшей структурной стабильностью при прессовании и хорошей свариваемостью, что делает его оптимальным выбором для силовых конструкций в транспортном машиностроении и строительстве.

Преимущества и ограничения алюминия АД35

Преимущества:

- Высокие прочностные характеристики после термической обработки;

- Повышенная коррозионная стойкость в атмосферных условиях и в слабоагрессивных средах;

- Хорошая свариваемость различными методами;

- Низкая склонность к росту зерна и образованию "толстых границ" при прессовании;

- Хорошая обрабатываемость резанием, возможность получения деталей сложной конфигурации;

- Стабильность свойств в широком диапазоне температур от -70°C до +70°C;

- Возможность значительного упрочнения термической обработкой;

- Оптимальное сочетание прочности и пластичности для конструкционных применений;

- Малый удельный вес по сравнению с традиционными конструкционными материалами.

Ограничения:

- Склонность к межкристаллитной коррозии в искусственно состаренном состоянии;

- Более высокая стоимость по сравнению с массовыми строительными сплавами типа АД31;

- Ограниченная пластичность в упрочненном состоянии, что затрудняет холодную деформацию;

- Снижение прочностных характеристик при длительном воздействии температур выше 100°C;

- Необходимость защитных покрытий при эксплуатации в агрессивных средах;

- Требовательность к соблюдению технологических режимов термической обработки;

- Меньшая технологичность при прессовании по сравнению с АД31 и АД33.

Рекомендации по применению алюминия АД35

Для обеспечения оптимальных эксплуатационных характеристик изделий из сплава АД35 рекомендуется соблюдать следующие условия:

При проектировании:

- Учитывать коэффициент линейного расширения алюминия при проектировании конструкций с элементами из других материалов;

- Предусматривать изоляционные прокладки при контакте с другими металлами для предотвращения электрохимической коррозии;

- Для ответственных конструкций использовать материал в состоянии Т1 (закаленный и искусственно состаренный);

- Учитывать снижение прочности сварных соединений и проектировать их с соответствующим запасом прочности.

При обработке:

- Строго соблюдать рекомендованные режимы термической обработки для достижения оптимальных свойств;

- При прессовании контролировать температурные режимы для предотвращения роста зерна;

- После сварки ответственных конструкций проводить термическую обработку (искусственное старение) для повышения прочности сварных соединений;

- При механической обработке использовать острозаточенный инструмент и соответствующие режимы резания.

При защите от коррозии:

- Для конструкций, эксплуатируемых в атмосферных условиях, применять анодирование;

- Для работы в агрессивных средах использовать комбинированную защиту - анодирование с последующим нанесением лакокрасочных покрытий;

- Регулярно проводить осмотр и обслуживание защитных покрытий, обновляя их при появлении повреждений;

- При проектировании избегать решений, создающих застойные зоны, где может скапливаться влага и агрессивные среды.

Вопросы и ответы об алюминии АД35

- Чем отличается АД35 от популярного строительного сплава АД31?

- Основные отличия АД35 от АД31 заключаются в химическом составе и, как следствие, в механических свойствах. АД35 содержит больше кремния, магния и особенно марганца, что обеспечивает более высокие прочностные характеристики после термической обработки. Предел прочности АД35 в состоянии Т1 составляет 310-330 МПа, тогда как у АД31 только 210-240 МПа. Повышенное содержание марганца также обеспечивает лучшую структурную стабильность при прессовании и меньшую склонность к росту зерна. В то же время, АД31 обладает лучшей технологичностью при прессовании и позволяет получать профили более сложной конфигурации с тонкими стенками.

- Какой из сплавов системы Al-Mg-Si лучше выбрать для сварных конструкций, работающих при значительных нагрузках?

- Для сварных конструкций, работающих при значительных нагрузках, оптимальным выбором является сплав АД35. Он обладает наилучшим сочетанием свариваемости и прочностных характеристик среди сплавов данной системы. Прочность сварного соединения составляет 75-85% от прочности основного металла, что является хорошим показателем. Кроме того, механические свойства сварного шва могут быть значительно улучшены последующей термической обработкой (искусственным старением). Важным преимуществом АД35 также является меньшая склонность к образованию крупного зерна в зоне термического влияния при сварке по сравнению с другими сплавами этой группы.

- Почему в прессованных полуфабрикатах из АД35 меньше выражен рост зерен и образование "толстых граничных выделений"?

- Пониженная склонность сплава АД35 к росту зерен и образованию "толстых граничных выделений" при прессовании обусловлена повышенным содержанием марганца (0,4-1,0%). Марганец образует дисперсные интерметаллидные фазы типа Al₆Mn, которые равномерно распределяются в объеме материала и эффективно сдерживают рост зерен при высокотемпературной обработке. Эти частицы служат центрами задержки миграции границ зерен и препятствуют их росту. Кроме того, марганец снижает диффузионную подвижность других легирующих элементов, что замедляет процессы коагуляции фаз на границах зерен при нагреве. Это обеспечивает более стабильную структуру и предсказуемые свойства прессованных изделий из АД35.

- Можно ли использовать АД35 для конструкций, эксплуатируемых в морской воде?

- Алюминиевый сплав АД35 обладает хорошей коррозионной стойкостью в атмосферных условиях и пресной воде, но для длительной эксплуатации в морской воде требует специальной защиты. В закаленном и естественно состаренном состоянии (Т) сплав демонстрирует приемлемую стойкость к воздействию морской воды, но в искусственно состаренном состоянии (Т1) может проявлять склонность к межкристаллитной коррозии. Для конструкций, эксплуатируемых в морской среде, рекомендуется применять комплексную защиту: анодирование с последующим нанесением специальных лакокрасочных покрытий для морских условий. Для особо ответственных морских применений предпочтительнее использовать специализированные морские сплавы системы Al-Mg (например, АМг6) или Al-Mg-Si с пониженным содержанием меди.

Заключение

Алюминий марки АД35 (6082) представляет собой высокопрочный деформируемый сплав системы Al-Mg-Si-Mn, который благодаря оптимальному легированию обеспечивает превосходное сочетание прочности, коррозионной стойкости и технологичности. Особая ценность сплава заключается в его структурной стабильности при обработке и повышенных механических характеристиках после термического упрочнения.

Компания "ОборонСпецСплав" предлагает широкий ассортимент полуфабрикатов из алюминия АД35 в различных состояниях поставки, соответствующих требованиям ГОСТ и международных стандартов качества. Материал идеально подходит для ответственных конструкций в транспортном машиностроении, строительстве и других отраслях, где требуется оптимальное сочетание прочности, малого веса и коррозионной стойкости.

Статья подготовлена на основе нормативной документации ГОСТ 4784-2019 и многолетнего опыта специалистов компании "ОборонСпецСплав" в области производства и применения конструкционных алюминиевых сплавов.